定型機、涂層機專業生成廠家無錫前洲興華機械2022年8月2日訊 1. 幅寬:以英寸表示,公稱幅寬的取舍為0.5吋,表示方法為“〃”。如63吋,寫作63",其中彈力系列織物,以在機筘幅表示。

2. 原料的種類:各種原料采用不同的代號表示,分別為:棉C、滌綸T、錦綸N、粘纖R、氨綸 S 、睛綸A、羊毛W、麻、L。

3.各種原料加工方法的區分:

①混紡紗以不同原料的代號加/表示,如滌粘混紡,則以T/R表示,如錦棉混紡,則以N/C表示,如原料為陽離子滌綸與粘纖維混紡,則以陽離子T/R或陽粘T/R表示,必要時表明混紡比,則在原料后面加注,如滌粘以65%和35%混紡,表示為T/R65/35。

②精梳棉紗以JC表示,半精梳以BJC表示,緊密紡和米通紗則以文字說明。

③股線以英支與股數表示,如40S雙股線寫作40S/2,60S三股線寫作60S/3

④長絲復合產品有機械包覆與空氣包覆的區別,如N140D+40D的空氣包復絲寫作N140D+40D空包絲,如為機包絲,則寫作N140D+40D機包絲。

4.經緯支數

①短纖系列以實際支數在右上角加S表示,如40英支寫作40S。化纖(短纖)系列,則在原料代號前注明:“棉型”、“中長型”、“毛型”字樣,陽離子系列,則在原料代號前注明“陽離子”字樣。如滌粘中長,表示為中長T/R。

②長絲系列以旦數表示,如100旦長絲,寫作100D

③彈力系列以主體原料加氨綸絲的旦數表示,如精梳棉32S和氨綸40D的包芯紗寫作JC32S+40D,其中氨綸絲不再以符號說明。如包芯以后,實際支數仍為32S,則寫作JC32S〔40D〕

④長絲類原料與氨綸絲的復合產品,以長絲原料的旦數加氨綸絲的旦數表示。如錦綸140D與氨綸40D的復合絲寫作N140D+40D,其中氨綸不再以符號說明。

⑤所有產品的經緯支數,其排列順序均為經紗在前,緯紗在后,經緯紗之間以×號區分。

5.經緯密度

①經緯密度以1英寸中間的根數表示。

②書寫程序以經密在前,緯密在后,中間以×號區分。

③經密的確定,以總經根數符合織物規格為原則。

④緯密的確定,以確保織物的克重符合織物規格為原則。

6.織物的組織

①各種織物,均以原組織的符號表示,如1/1、2/1、2/2、3/1、5/2、5/3。斜向的表示用尖頭↖ 為左斜,↗ 為右斜。

②復合組織以兩種組織的符號相加表示。如三上一下斜紋和平紋復合生產的燈芯條,寫作3/1+1/1。

③提花組織因織物結構相對復雜,寫作提花

④嵌條織物則注明“嵌條”字樣

1. 平紋織物根據實際情況命名為平布、平紋或夫綢。

2. 斜紋織物無論2/1、2/2、3/1,也不論其為左斜或右斜,一般情況下統稱為斜紋。在沒有特殊要求時,線織物用右斜,紗織物用左斜。

3. 斜紋品種根據其緊密度的不同,分別稱作斜紋、嗶嘰、華達呢、卡其等。

4. 緞紋織物不論5/2、5/3,根據其實際情況或商業習慣,分別稱作緞紋、直貢、橫貢、細緞、貢緞等。

5. 彈力織物命名時,在織物組織之前冠以彈力二字,如彈力布,彈力夫綢,彈力斜紋、彈力直貢等。

6. 經緯向都有彈性的織物,稱作雙彈布。

7. 經緯向紗線分別為長絲和短纖交織者,稱作交織布。

8. 某些織物,沿用商業習慣命名,如麻紗、牛津布,駝絲錦等。

9 .提花織物稱作提花布。

1.規格檢驗

A.長度:

①一般以米為計長單位,如有特殊需要,則以0.9144折算成碼。

②坯布匹長、包裝長度根據客戶要求確定,一般按照標準定長成件(包、卷)。

③定長包裝計長,根據坯布摺幅頭尾剔除5米,上、中、下每處測三頁,測量結果,按平均摺幅確定加放數量,每件布的實際總長度,確保+2、-1。

④整批坯布的實際總長度按標準計算,不得出現負數。

⑤坯布按80、100、120、150、200米等定長落布,整匹率必須在90%以上,短于定長大于40米的拼件率不得超過10%。短于40米的坯布不準出廠。有特殊要求者按合同規定或質量標準的附件。

⑥每段布的首尾兩端,均標有該布的實際長度。

⑦卷筒包裝一般為每段一卷,每卷一包,按實計長;

⑧根據彈力布彈性回縮的特性,一般以當時(下機)長度計長,在測量長度發生偏差時,以實測緯密、克重驗證其實際長度。

B.幅寬:

①幅寬:公稱幅寬以英寸表示,實際檢驗時折算成厘米控制。

②普通坯布的幅寬允許公差為標準幅寬的±1%。

③彈力系列的幅寬,在保證總經根數的基礎上,確保筘幅符合公稱幅寬。

④彈力系列織物,布幅的測試值以沸水收縮率(簡稱縮水率)表示。

縮水率的范圍,一般緞紋在30%以上,斜紋在28%以上,平紋不低于25%,達不到上述要求時,應征得客戶同意或經染廠小試后方能投產(具體照客戶成品門幅要求掌握),同一批號的坯布,在同等條件下的縮水布幅,允許差異2.5cm。

C.經緯密度

按國際標準化組織UDC 677 064 677 017 353的規定執行。

經緯密度公差的技術要求為±1%。但總經根數必需符合織物規格。幅寬大于標準的經密允許-1.5%。

D.物理指標

根據合同規定,可以對坯布含漿率、斷裂強力、撕破強力、克重、棉粒雜質等指標進行測試,測試方法根據國家標準,測試結果應確保符合國標一等品標準。

2.外觀疵點標準:

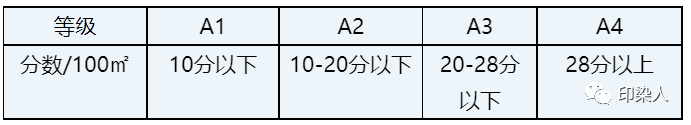

采用美國四分制標準,(A1或A2坯)作為集團公司的坯布質量檢驗標準。

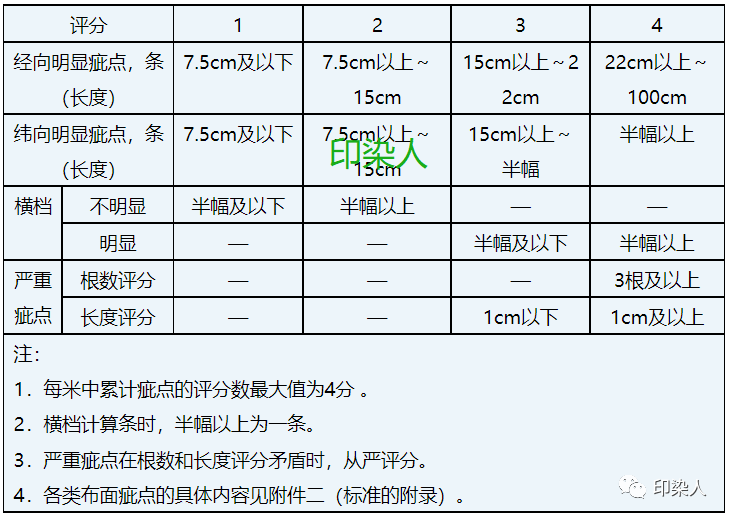

A.疵點評分規定

①疵點的量計規定:對布面所有疵點的長度測量時,均用檢驗合格的鋼卷尺。

②疵點長度以經向或緯向最大長度計量。

③經(緯)向疵點,在經(緯)向發生后,按個評分,如:竹節、棉球、三絲、塑性纖維(蛇皮絲)、結頭、緯縮等。油污漬劃條評分,在緯(經)向寬1cm及以內的劃條評分;每1cm為一條,寬度超過1cm的(或塊狀,以突出部分計),每1cm為一條,其不足1cm的仍按一條計。

④在一直條內連續發生的疵點,在經(緯)向計量范圍內有兩個及以上的則按連續長度評分。

⑤在一直條內有兩個及以上經(緯)向明顯疵點(包括不同名稱疵點)斷續發生,間距在5cm范圍內時,按程度重的全部量或分別量按實際長度評分。

⑥經(緯)向明顯疵點及嚴重疵點,經向長度超過1m的其超過部分按評分表再行評分。

⑦稀緯、密路以疊起來看得清楚為明顯,單層看得清楚,疊起來看不清楚為不明顯;驗布機下燈光看得清楚上燈光看不清楚為不明顯,上燈光看得清楚為明顯。

⑧經緯向不明顯的疵點,根據坯種要求掌握,主要指:三絲、油經油緯、輕微的油污漬、開車擋、輕微緯縮、小紗疵等

B.評分:

①任何破洞、蛛網、豁邊、爛邊等破損性疵點,一律評4分。

②評分滿4分的疵點,作為一次性降等疵點。

③在一米范圍內,最多評4分。

④在一個單疋內,平均每100m2中,評分最多不超過28分,

⑤在一個單疋內,平均每100m2分散性的1分疵點,不超過14分;

⑥在一個單疋內,平均每100m2中4分疵點不超過3個。

⑦在一個單疋內,總評分不允許有連續2m 以上的疵點。

⑧在整批布內,總評分數折算成每100m2不超過20分。

⑨一般情況下,斜紋、緞紋織物的評分,一律以正面為準,平紋及正反面一致的織物,以交接班印為準,并在布頭5CM處標上“正”字。(客戶特殊用途除外)

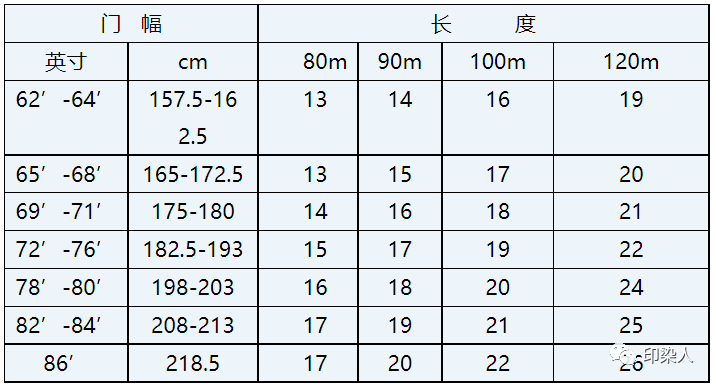

⑩各種不同幅寬和長度的允許評分表。(附表)

C.百平方米帶分計算公式:

疵點總評分×100 / 布幅(m )×長度(m) ≤10分/100m2

D.坯布等級分類標準,以100m2的評分數為依據

A1坯的比例在80%以上,A2坯的比例在20%,A3、A4坯屬帶分超標坯,限較難修整或允許不評分的疵點,必須經過確認程序,告知客戶后允許出廠。

1. 根據品種特性及下機帶分情況,合理定位修整形式:

a.棉錦(滌)交織布、雙彈布、粗厚及稀薄織物、金屬絲、天絲棉等防縐要求較高的品種,一般采用驗卷聯合修整的方式,其中漂白坯部分采用只驗不碼的修整方式;

b.一般品種采用先驗后碼再臺面修整的方式;

c.高支高密、竹節、結頭等紗織疵較多的品種,采用臺面修后再驗布檢查的方式。

2. 采用驗卷聯合修整的方式,車速控制在15-18米/分鐘,兩人配對驗修,其修整質量檢查采取上下燈光聯合抽檢方法。

3.坯布臺面修整按兩人一組配對,先查布邊再拉開驗修的辦法操作。氨綸彈力布首先側光檢查布面氨綸露(斷)絲情況,上、中、下側光檢查三處,每頁露(斷)絲超過三處的,布邊做上待定坯種標志,同時填寫急報單。

4.本公司的坯布,原則采用氣捻結紗,但尚有少量結頭,在修布時一律挑到反面。

5.在4分疵點的出梭口側,一律吊假開剪線。假開剪的規定:處與處之間距離20米,距頭尾10米,在100米中,假開剪線不得超過2根(客戶有特殊要求除外)。

6.凡經修布、織補和洗滌以后的疵點處,禁止在布的正面梳刮,在修洗過程中,禁用硬性工具刮擦。

7. 洗油配方,必須嚴格按照規定的洗油劑,配方配制必須當天配制,當天使用,配料中不允許含熒光劑,洗油時必須在布的反面操作,禁止在正面刮擦,洗油后必須用軟布吸干洗液。〔氨綸彈力布、棉錦(滌)等交織布(經緯異色坯)原則上要求不洗油、以坯種劃分〕。

8. 修織補過程中,應采用挑、剝、補、理的辦法,避免挑斷紗線,禁止刮傷布面或造成起毛、白痕。織補應按規定留下0.5cm 搭頭。

9. 所有可以修整的疵點,一律修整后出廠,不得作假開處理,雖已降等的坯布,其中可以修好的小疵點,也必須全部修凈(降等的坯布、其布面小疵點亦必須修凈)。

10. 在修織和檢驗過程中,只要有手感的棉粒、竹節等疵點,必須修凈。包括橫檔、假開等不可修整的疵點都必須納入評分。

11. 作為漂白坯的坯布,禁止留有銹漬,不論大小,作破洞處理。若在假開范圍內、可做假開處理。

1. 驗布機具備0~18米/分的自由調速裝置,驗布速度不允許超過18米/分,檢驗傾角45度,配有上下燈光。

2. 驗(修)卷聯合機的驗布速度控制在18米/分以內,檢驗臺面傾角45度,配有上下燈光,一般應用于成品必須卷裝的品種,

3. 平臺驗修,由二人配合對驗修,一般檢驗速度控制在10米/分以內,禁止單獨操作,所有可以修理的疵點修凈、修清、修好。

4. 新原料下機后的第一匹布,都要進行熒光檢驗,必要時,對特殊品種在紫光燈下進行全數檢驗和修理。

5. 每臺驗布機上,都裝有計數器,用以記錄橫檔條數,供驗修和定等工正確劃分坯種。

每匹布的兩端印記中,凡有方框的數據,即表示該布的橫檔總條數。

6. 碼布、卷驗機,都裝有計長裝置,用以正確記錄長度,輔助卷布計數,同時配有標尺,用以檢測布幅,確保產品出廠的長度、布幅合格。

1.為了適應后道不同的加工需要,除特殊情況外,坯布原則上分作五類,即漂白、淺色、深色(都能適用于印花加工)、留白坯、經緯異色坯。

2.不同坯種的表示方法,漂白坯用藍色刷嘜、深色坯用紅色刷嘜、淺色坯用黑色刷嘜,內銷包裝用中文字標明,外銷(中性)包裝用英文字表示(不允許出現中文字)。

3.坯種的區分,重點是針對三絲、橫檔、白條、氨綸露絲等大類疵點,

4.三絲包括:(1)布開花麻絲(2)頭發絲(3)塑絲(4)朦朧絲四大類。

5.橫檔包含開車痕、波紋、浪紋、裙縐、稀密路、錯緯、缺緯等橫向疵點。

6.白條包括筘路,綜穿錯,軋痕、噴嘴痕等經向一直條疵點。

7.氨綸露絲、(斷絲、偏絲),染整加工過程易造成氨綸絲燒結(棕黑色),每米超過三處即為待定坯種。

1. 漂白坯(B):

無論深色或淺色的油經、油緯、油漬、不褪色的色漬及朦朧絲,都不允許存在,朦朧絲評分,特別要控制銹漬,嚴格控制三絲(包括隱形三絲),要求修清。輕度橫檔,允許在6條/100米以內(百腳除外),輕度的白痕不評分。對于“漂白坯不洗油”的品種,應電話溝通客戶,盡量要求坯布洗油。

2.淺(雜)色坯(L):

不允許存在深色的油經、油緯和油、污、銹漬等疵點,橫檔控制在6條/100米以內,三絲控制在10處/100米以內,朦朧絲不評分。

3.深色坯 :(D)

對各類油、污、銹漬可不洗不評分,除塑絲不允許外,油花衣織入必須挑掉,其它類型的三絲控制在15處/100米以內,朦朧絲不評分。稀密路等橫檔疵點控制在2條/100米以內,斜紋品種可放寬至4條以內,不允許白痕和筘路等經向一直條疵點的存在。(漂白、淺色、深色坯均能作為印花加工)

◆.全棉氨綸彈力布:平均每米露絲三處以上,一般作漂白或極淺色處理;T/R氨綸彈力布:氨綸露絲平均每米露絲三處以上,一般作黑色處理;

4.經緯異色坯(M) :(棉錦、棉滌交織布)

布面的棉結(粒)、條干、竹節、較明顯三絲等紗疵是控制和修整的重點,要求修凈,朦朧絲可不修不評分。不得留有因修正不良而形成的起毛和白痕。

緯縮(隱型緯縮)、筘痕、緯檔等經緯紗錯位等疵點必須嚴格防范(極易造成修痕),較嚴重部分照開剪規定處理(輕微橫檔控制在3條/100米)。

折縐極易導至組織(交織)點位移,屬于嚴重疵點,按長度評分。布面油污(紗)可不洗(視坯邦要求評分),超標或嚴重的做深色坯處理。

5.留白坯(S) :

較明顯的異纖維(三絲)、棉結、條干、竹節要求修凈,矇朧絲可不修不評分,稀密路等橫檔疵點控制在2條/100m以內。

油經、油緯及煤鉛紗可不洗不評分,油花紗織入必須挑凈。布面緯縮、結頭一律挑修到反面,不允許存在經向一直條筘路、磨痕等疵點。

1. 同一品種,由兩個或兩個以上紗廠供紗或同一供紗廠的批號變更時,織廠必須嚴格分批投料。

2.同一客戶,在一次供貨過程中,若存在兩個及以上批號,必須在事先告之客戶或征得客戶同意,以免縫頭混亂,染整定型過程造成縮率差異等問題。

3.同一品種發兩個批號時,除在包裝上作出明顯標記外,運輸時必須分別堆放,分別點交給收貨方倉庫,碼單必須書寫清楚,并在碼單上作出醒目標記。

4.生產部門應掌握各種原料的基本特性,特別是下機布幅,縮水布幅,縮水率等。有條件時,要測試該品種和上一批號的染色性能差異。

5.生產部門在通知批號變更單時,應同時通知該批號的代號,從投料--成品入庫—發貨全過程批(代)號一致。

6.同一生產廠供應的同一批號產品,但生產的分廠不同,供應部門應查詢廠家,掌握情況,告知生產部門是否需要分批。

7.遇有特殊情況,如客戶要貨急或本公司小批量試樣品需銷出時,供應部門在發貨前應通知生產部門,

采取彌補措施,避免后道損失。

8.生產部門原則上拒絕使用批量極少的剩紗,不得已時,應進行染色或縮水試驗,提交報告或實樣后,由技術總監或生產主管決定使用方法和善后處理規定。

9.銜接批號縮水后的布幅與前批相差2.5cm以上時,要及時匯報生產主管,追查原因;縮水試驗采用同一方法,同一次試驗量不少于3塊布。

10.品種結底前一天,必須與成品工序取得聯系。及時修整,清理樁腳,處理好超修布,及時入庫。

1. 本著對客戶負責到底的精神,要求所屬企業的出廠產品都有各自的產品標志,所有的生產工序和檢驗員工,都有各自的責任印記。對內便于追蹤質量波動原因,落實質量責任;對外便于接受客戶監督,不斷提升市場信譽。

2.企業的產品標志

①各廠應選用不同種類的化學纖維,作為絞邊絲,織入布邊,確保染后能辯認該品種的生產單位。

②各工廠的工廠標志、織機車號、品種代號、坯種標志、修布工號采用不脫色的特殊油性筆,在距布頭5米、布邊2cm范圍之內寫上標記。

③為了防止沾色,禁止使用色紗做品種或疵點標識。

④交接班印和中途責任印,均應在離邊不超過2cm 的范圍內,要求書寫整齊,印章清晰,否則視同污漬。其它落布標志(品種名稱及代號、長度、車號、落布工號、換批標志等)都必須集中在入梭口側的頭端和尾端,離邊組織0~15cm。離頭尾5cm 的范圍以內。

3.特殊疵點的標記

①橫檔:驗布臺使用橫檔計數器后,凡屬下燈光發現的開車痕、裙縐、稀密路、錯緯等橫向疵點,驗布工按計數總量,在規定位置標明條數,作為劃分坯種的依據,所有的橫檔疵點,都要在布邊穿“金黃色”橫檔疵點標記線。

②經向一直條疵點(筘路、穿錯、白痕、刮毛)及氨綸露(斷)絲,無論是織機檔車工或驗布工發現的,都應在布頭處縫上色布標記,由定等工視程度輕重,決定坯種或予降等。產品出廠時,色布標記由打包工回收,不再保留。

③凡一處性滿4分的紗織疵,都應穿上開剪線,可以修整的必須修整,無法修整的由定等工決定假開或真開等。

④本公司提請新老客戶配合,凡對個別布匹有質量異議時,只要撕取布頭標識(工廠代號、修布工號、坯種標志、車號)反饋,本公司便能確知其所屬生產工廠,并落實相關員工的質量責任。

附件一

各種不同幅寬和長度的允許帶分表:

附件二

各類布面疵點的具體內容

A.經向明顯疵點:竹節、粗節、粗經、錯支紗、綜穿錯、筘路、筘穿錯、多股、雙經、并線松緊、松經、緊經、吊經、經縮波紋、斷經、斷疵、沉紗、星跳、跳紗、棉球、結頭、邊撐疵、拖紗、修整不良、錯纖維、油漬、油經、銹漬、不褪色色經、不褪色漬、水漬、污漬、漿斑、布開花、油花紗、貓耳朵、凹邊、爛邊、花經、長條影、針路、磨痕、木棍皺、荷葉邊、經縮方眼、邊撐眼、銹經、煤灰紗、絞邊紗斷。

B.緯向明顯疵點:錯緯(包括粗、細、松、緊)、條干不勻、脫緯、雙緯、緯縮、毛邊、云織、雜物織入、花緯、油緯、銹緯、不褪色色緯、煤灰紗、百腳(包括線狀及鋸狀)、斷緯。

C.橫檔:拆痕、稀緯、密路、浪紋、波紋等

D.嚴重疵點:破洞、豁邊、跳花、稀弄、經縮浪紋(三楞算起)、并列3根吊經、松經(包括隔開1-2根好紗的)、1cm的爛邊、金屬雜物織入、影響組織的漿斑、霉斑、損傷布底的修整不良、經向5cm內整幅中滿4個及以上的結頭、邊撐疵、裙皺。

E.共同性疵點:經向疵點及緯向疵點中,有些疵點是這兩類共同性的,如竹節、跳紗等。在分類中只列入經向疵點一類,如在緯向出現時,應按緯向疵點評分。

F.廢邊長度:規定為0.3cm~0.6cm,超過規定長度時,每米評1分。

G.相似疵點:如在布面上出現上述未包括的疵點按相似疵點評分。

| ©2016 版權所有興華機械 蘇ICP備15023076號-1

郵箱登錄 | 網站地圖 XML 技術支持:Insight 選購涂層機 定型機 地毯機 地毯背膠機 靜電植絨機請認準興華機械  蘇公網安備 32020602000947號 360網站安全檢測平臺 |