定型機、涂層機、地毯機專業生成廠家無錫前洲興華機械2023年5月6日訊 活性染料(reactiondye)的染色原理:又叫反應性染料。分子中含有化學性活潑的基團,能在水溶液中與棉、毛等纖維反應形成共鍵結合的染料。活性染料由于其用母體染料、連結基和活性基組成,使其在使用時能與纖維形成牢固的共價鍵結合。

活性染料在水中具有極良好的溶解狀態,活性染料主要依靠染料分子上的磺酸基團,溶解于水中,對于含乙烯砜基的中溫型活性染料而言,除磺酸基團外,其β-乙基砜基硫酸根也是極良好的溶解基團。

在水溶液中,磺酸基及-乙基砜基硫酸基上的鈉離子發生水化反應使染料形成負離子而溶解于水中,活性染料的染色是依靠染料的負離子上染到纖維上去的。

活性染料的溶解度均超過100克/升,大多數染料的溶解度在200~400克/升,個別染料甚至可達到450克/升。但是在染色過程,染料的溶解度會由于各種不同原因而下降(甚至完全不溶解),當染料溶解度下降以后,部分染料將會從單只的游離態負離子轉變為粒子,由于粒子之間電荷斥力大大降低,粒子與粒子會互相吸引產生凝聚,這種凝聚先是染料粒子集合成凝聚體,然后轉變為集聚體,最后轉變為絮聚體,絮聚體盡管是一種松弛的集合,但由于在其周圍由正電荷和負電荷形成的雙電層,一般染液循環時的切變力很難將其分解,絮聚體很易在織物上沉淀,形成表面染色或玷污。

一旦染料產生這樣的凝聚,染色牢度都會明顯下降,同時會造成不同程度的色花、色斑、色漬。對某些染料,其絮聚體在染液的切變力下會進一步加快集合,造成脫水鹽析。一旦發生鹽析,染色的顏色會變得極淺,甚至染不上色,即使染上色,也是嚴重色花、色漬。

主要原因還是電解質引起的,在染色過程中,主要的電解質是促染劑(元明粉和鹽),促染劑中含有鈉離子,而染料分子中的鈉離子當量遠低于促染劑的鈉離子當量數,在正常染色過程中正常的促染劑濃度對染浴中的染料溶解度不會造成太大影響。

但是當促染劑用量增加時,其溶液中鈉離子的濃度也相應增加,過量的鈉離子會抑制染料分子的溶解基團上鈉離子的電離,從而降低了染料的溶解度,當促染劑濃度超過200克/升以后,大多數染料均會發生不同程度的凝聚,當促染劑濃度超過250克/升以后,這種凝聚程度將會加劇,先形成凝聚體,然后在染液切變力下很快形成集聚體及絮聚體,對于溶解度低的一些染料則部分鹽析出來,甚至脫水,不同分子結構的染料抗凝聚及耐鹽析性能也不同,溶解度越低,抗凝聚及耐鹽析性能越差。

染料的溶解度主要是決定于染料分子中含磺酸集團的數目及含β-乙基砜基硫酸鹽的數目,同時,染料分子的親水性越大,溶解度越高,親水性越小,溶解度越低。(例如偶氮結構的染料親水性高于雜環結構的染料。)除此之外,染料分子結構越大,溶解度越低,分子結構越小,溶解度越高。

大致可以分四類:

A類,含雙乙基砜基硫酸鹽(即乙烯砜)及三反應基(一氯均三嗪+雙乙烯砜)的染料溶解度最高,如元青B、藏青GG、藏青RGB、金黃:RNL以及由元青B混合制成的所有活性黑,三反應基的染料如ED型、汽巴s型等。這類染料的溶解度大多在400克/升左右。

B類,含異雙反應基的(一氯均三嗪+乙烯砜)染料,如黃3RS、紅3BS,紅6B,紅GWF,RR型三原色,RGB三原色等,他們的溶解度基于200~300克/升左右,其中,間位酯的溶解度要高于對位酯的溶解度。

C類:同樣是異雙反應基的藏青:BF、藏青3GF、深藍2GFN,紅RBN、紅F2B等,由于磺酸基較少或分子量較大,其溶解度也較低,僅100~200克/升。

D類:含單乙烯砜基的及雜環結構的染料,溶解度最低,如艷藍KN-R、翠藍G、嫩黃4GL、紫5R、藍BRF、艷橙F2R、艷大紅F2G等。這類染料溶解度僅為100克/升左右,這類染料對電解質特別敏感,這類染料一旦出現凝聚,甚至不需要通過絮聚體過程,直接就鹽析。

在正常染色過程中,促染劑最高用量為80克/升,只有深色才需要如此高濃度的促染劑。當染色浴中的染料濃度為10克/升以下時,極大多數活性染料在該濃度下仍有良好溶解度,不會發生凝聚。但問題在料缸里,按正常染色工藝,先加入染料,待染料在染浴中充分稀釋至均勻以后,再加入促染劑,促染劑基本上都是在料缸里完成溶解過程的。

按以下工藝操作假設:

染色濃度為5%,浴比1:10,布重350Kg(雙管液流),水位3.5T,元明粉60克/升,元明粉總量為200Kg(50Kg/包共4包)(料缸容量一般為450公升左右)。

在操作溶解元明粉時往往采用染缸的回流液,回流液中含有之前加入的染料,在料缸中一般先放入300L回流液,然后倒入二包元明粉(100公斤)。問題就在這里,大多數染料在此濃度的元明粉下均會發生不同程度的凝聚。其中C類將會出現嚴重凝聚,而D類染料不僅會出現凝聚,甚至出現鹽析。

盡管一般操作工都會按照程序將料缸中的元明粉溶液通過主循環泵慢慢補入染缸中。但這300立升的元明粉溶液中的染料已經形成了絮聚體,甚至鹽析。當料缸中的溶液全部補進染缸以后,嚴重的可以看到在缸壁,缸底上留有一層如油膩狀的染料粒子,如果將這些染料粒子刮下來再放入清水中,一般很難再溶解。事實上,進入染缸的300立升溶液都是這樣的。

記住還有二包元明粉同樣會按此方法溶解并補進染缸。凡出現這種情況以后,必定產生色花、色斑、色漬,并使色牢度由于表面染色而嚴重下降,即使不出現明顯的絮聚體或鹽析。對于溶解度較高的A類及B類,同樣也會出現染料凝聚。這類染料盡管尚未形成絮聚體,但至少部分染料已經形成集聚體。

這些集聚體在纖維中很難滲透。因為棉纖維的無定形區只允許單離子染料滲透擴散。任何凝聚體均無法進入纖維的無定形區。只能吸附在纖維表面。色牢度也會明顯下降,嚴重的同樣會發生色花、色漬。

當加入堿劑以后,活性染料的β-乙基砜基硫酸鹽將會發生消除反應形成其真正的乙烯砜,乙烯砜是非常溶解基因。由于消除反應所需的堿劑極少,(往往只占工藝用量的1/10以下,)加入堿劑量越多,發生消除反應的染料越多。一旦發生消除反應后,染料的溶解度也會下降。

同樣堿劑也屬于強電解質,含有鈉離子。因此過量的堿劑濃度同樣會使己形成乙烯砜的染料發生凝聚,甚至鹽析,同樣的問題發生在料缸里,在溶解堿劑時(以純堿為例),如果采用回流液。這時的回流液已含有正常工藝濃度的促染劑及染料。盡管可能部分染料已經被纖維吸盡,但至少還有40%以上的剩余染料在染液中。假設在操作時倒入一包純堿,料缸中純堿的濃度超過80克/升,即使此時回流液中的促染劑為80克/升,但料缸中的染料同樣會發生凝聚,對于C類及D類染料甚至會發生鹽析,特別是D類染料,即使純堿濃度降為20克/升也會發生局部鹽析。其中艷藍KNR、翠藍G、藍BRF最為敏感。

染料發生凝聚,甚至鹽析并不代表染料已全部水解。如果是由促染劑引起的凝聚或鹽析,只要能重新使其溶解,它仍然可以染色。但要使其重新溶解必須加入足夠量的助染劑(如尿素20克/升以上),并在充分攪拌的情況下升溫到90℃以上。顯然在實際工藝操作上是很困難的。

為了防止染料在料缸中發生凝聚或鹽析,對溶解度較低的C類和D類染料,以及A類及B類染料做深濃色時,必須采用移染法工藝。

1. 促染劑用染缸回流水,在料缸中加熱允分溶解(60~80℃)。由于剛流水中尚未染料,促染劑對織物無親和力。已溶解的促染劑可以用最快速度補入染色缸。

2.鹽水液循環5分鐘以后,促染劑基本上已能充分均勻,然后加入已事先溶解的染料液,染料液需用回流液稀釋,由于回流液中的促染劑濃度最高也只是80克/升,染料是不會發生凝聚的。同時由于染料不會受(相對低濃度)促染劑的影響出現染花問題。此時的染液補入染色缸也不必受時問的控制,一般10~15分鐘補完。

3.堿劑盡可能用清水化,特別是對C類及D類的染料。因為這類染料在有促染劑的情況下對堿劑相當敏感,堿劑的溶解度比較高(純堿在60℃時溶解度為450克/升)。溶解堿劑所需的清水不必太多,但加入堿液的速度需按工藝要求,一般以遞增法加入為好。

4.對于A類中的雙乙烯砜型染料由于在60℃時對堿劑特別敏感,反應速率較高。為防止瞬間固色出現色花、段差,可以在低溫時預加1/4的堿劑。

在移染法工藝時,需控制加料速率的只是堿劑,移染法工藝不僅適用升溫法,同樣適用于恒溫法。而恒溫法可以提高染料的溶解度及加速染料的擴散和滲透,纖維無定形區在60℃時的膨脹率比30℃時的膨脹率高一倍左右。因此恒溫法工藝更適合諸如筒子紗、絞紗。經軸包括卷染這類對滲透擴散要求高的或染料濃度相對較高的小浴比的染色方法。

注意,市場供應的元明粉有時帶有較高堿性,其PH值可達到9~10。這是非常危險的。如果以純凈的元明粉和純凈的鹽做比較,鹽對染料的凝聚影響高于元明粉,這是因為在同樣重量下,食鹽中的鈉離子當量高于元明粉中鈉離子當量。

染料的凝聚與水質相當有關,一般鈣、鎂離子在150ppm以下對染料的凝聚不會造成太大影響,但水中的重金屬離子,如三價鐵離子及鋁離子包括一些藻類微生物會加速染料凝聚,如三價鐵離子在水中濃度超過20ppm就可明顯降低染料的抗凝聚能力,而藻類的影響更嚴重。

中溫型活性染料在浸染染色中,存在著不同程度的不勻染問題。主要表現是,容易產生色點色漬或色澤不勻,以及色牢度欠佳。常因此造中溫型活性染料在浸染染色中,存在著不同程度的“不勻染”問題。主要表現是,容易產生色點色漬或色澤不勻,以及色牢度欠佳。常因此造成返工復修。

不可否認,由于染料自身的性能缺陷,是造成這些質量問題的根源。那么解決活性染料存在的技術問題的途徑,主要是提高其吸著率和固著率。

中溫型活性染料,在浸染染色中存在三大缺陷如下:

第一,在鹽、堿共存的固色浴中,染料會因電解質(鹽、堿)濃度較高,鹽析作用較大,以及β-羥乙基砜硫酸酯活性基“消去反應”的發生,自身水溶能力的驟降,而產生不同程度的“凝聚”。尤其是些乙烯砜型染料,表現愈加嚴重。如C.I.活性元青5、C.I.活性艷藍19、C.I.活性翠藍21等。染料的“凝聚”程度過大,必然會造成色澤不勻不透,甚至是色點、色漬。而且還會影響色光的純正度與色澤的堅牢度。

第二,在加堿固色階段(尤其是固色初始階段),染浴中的染料,會因鍵合固著反應的迅即發生、原有吸色平衡的快速打破,以及純堿(也是電解質)的加入,電解質濃度的陡然提高,而產生不同程度的“驟染”。乙烯砜型染料的表現尤為突出。染料“驟染”程度過大,無疑會給染色質量(勻染透染效果以及染色牢度),造成明顯甚至嚴重的不良后果。

第三,中溫型活性染料的固著率,相對較低(60%~70%)。再加上染料在固色階段存在著不同程度的“凝聚”問題與“驟染”問題。所以,纖維(或織物)上染料的浮色率(包括水解染料、半水解染料以及未水解又未固著的染料)較高,對染后皂洗的要求苛刻。倘若皂洗不到位,其染色牢度必然低下。

不同結構的染料,其染色性能不盡相同。實踐證明,染色工藝只有與染料的實用性能相適應,才能獲得最佳染色結果。所以,染色工藝不可一刀切。

常用中溫型活性染料,就其染色性能可分為三種類型。

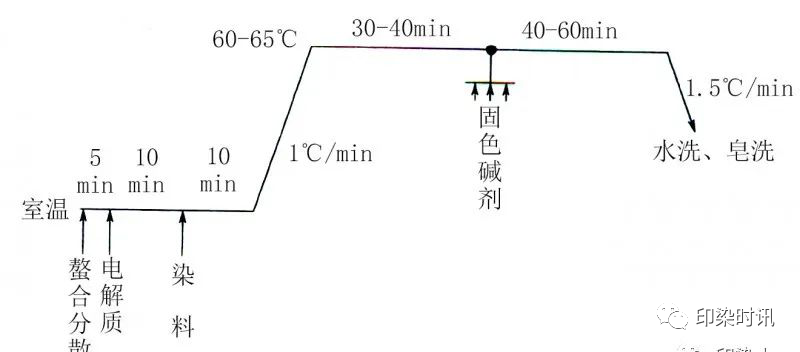

第一種類型。這類染料的性能特點是:在中性鹽浴中,親和力較大,一次吸色量較高。對堿不過于敏感,在加堿固色初期,染料的固色速率與吸色速率較緩和,沒有明顯的“凝聚”問題與“驟染”問題。這類染料主要是一些含異雙活性基(一氯均三嗪活性基與β-羥乙基砜硫酸酯活性基)的染料。如國產中溫型活性染料三原色:活性黃M-3RE.B-4RFN,活性紅M-3BE、B-2BFN,活性藍M-2GE、B-2GLN等。這類染料適合常規染色法-升溫染色法染色。實踐證明,這類染料采用常規升溫染色法染色,通常不會產生染色質量問題。

第二種類型。這類染料的性能特點是:在中性鹽浴中,親和力弱,一次吸色量低。而且,對堿劑敏感,在加堿固色初期,染料的固色速率與吸色速率很快,“凝聚”現象與“驟染”現象突出。這類染料主要是一些乙烯砜型染料。諸如,C.I.活性艷藍19,C.I.活性嫩黃160,C.I.活性元青5等。

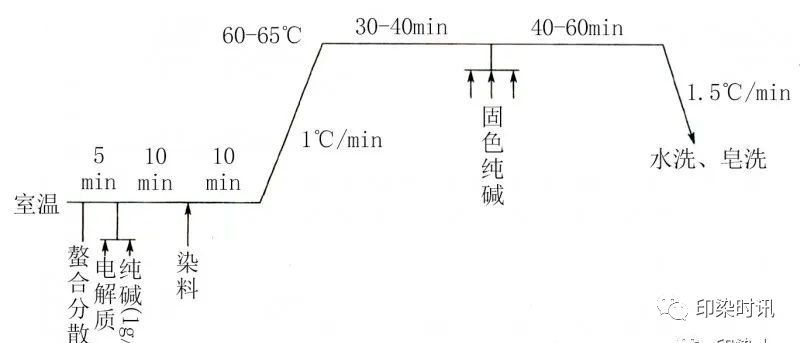

這類染料最適合預加堿染色法染色。預加堿染色法,織物是在弱堿性鹽浴中吸色。活性染料在堿性浴中親和力較大,故一次吸色量可顯著提高。由于染液濃度在加堿前大幅度下降,加堿后染料的凝聚現象與驟染現象都能得到緩解。因此,可以有效消除染料的性能缺陷造成的質量問題。

預加堿染色法工藝如下:

第三種類型。這類染料為拼混染料,其性能特點是勻染性差,色光穩定性差。常用中溫型活性黑中有一半以上的品種屬于這一類。如活性黑KN-G2RC,、活性黑GR、活性黑GWR、活性黑S-ED、活性黑N、活性黑ED、活性黑GFF、活性黑TBR等。

這類活性黑通常是以高濃C.I.活性元青5(又稱活性黑KN-B、活性藏青B-GD) 60%~80%、C.I.活性橙82 10%~20%為主另加少量中溫活性黃或活性紅拼混而成。這類活性黑的性能缺陷是勻染性差,重現性差。原因是二個拼混組分的結構不同,配伍性太差。其中,C.I.活性元青5為雙偶氮母體,含雙乙烯砜活性基的染料。中溫特征突出,最適合60~65℃吸色、固色。C.I.活性橙82為單偶氮母體,含乙烯砜與二氯均三嗪異雙活性基的染料,其低溫特征顯著,最適合30~40℃吸色、固色。

因此,這類活性黑并非真正的中溫型染料,而是亞中溫型染料。倘若按中溫型染料應用(于60℃染色),勢必會因活性橙組分性能的不適應而產生兩大后果。一是,活性橙的吸色、固色過于迅猛而上色不勻,很容易產生色花。二是,活性橙的水解過快,工藝因素(溫度、時間、pH值)稍有差異,就會產生色差。這是因為C.I.活性元青5實為藏青色并非黑色,活性橙加入后才能呈黑色(橙色為藍色的余色具有相互消色作用)。因此,活性橙上色量的多少與勻染性的好壞,對活性黑的染色結果(色光、黑度、均勻度),有著舉足輕重的影響。

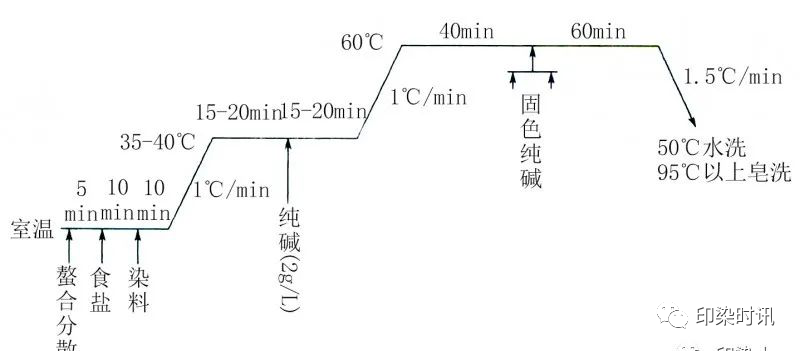

分段染色工藝一

這類活性黑由于它的兩個主要拼混組分在染色性能上差異太大,所以既不適合升溫法染色,也不適合預加堿法染色,而必須采用分段染色法染色。

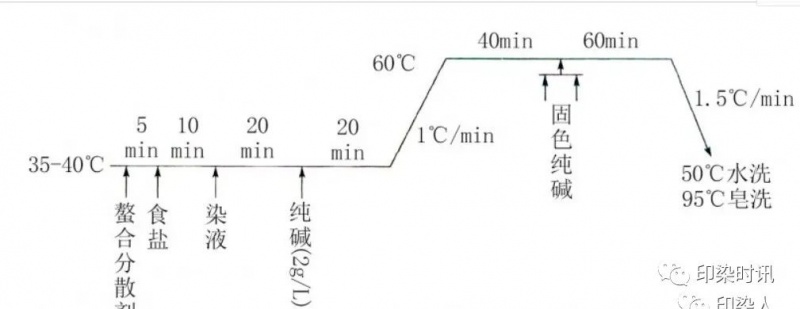

分段染色工藝二

分段染色法,實為一浴二段法。即低溫(30~40℃)染色時段,是使C.I.活性橙82正常上色。中溫(60~65℃)染色時段,是使C.I.活性元青5正常上色。由于該工藝符合這類活性黑染色性能的特定要求,所以得色色光穩定,勻染性能優良。實踐證明,該工藝可以從根本上克服這類活性黑容易產生色花、色差的缺陷,可有效提高染色一次成功率。

注:在市供活性黑中,有部分品種是真正意義上的中溫型活性黑。因為它們拋棄了C.I.低溫活性橙82,而以雙偶氮雙乙烯砜活性基的C.I.活性橙107,或單偶氮母體帶乙烯砜與一氯均三嗪異雙活性基的新型活性橙替代。由于這些活性橙中溫特征突出,與C.I.活性元青5的上染性能相當接近,所以,兩者的配伍性優良,勻染性好,色澤穩定。比如,活性黑ED-NN、活性黑NF、活性黑W-NN、活性黑RW等就屬于此類。

這類活性黑由于各拼混組分的上色同步性好,所以沒有必要采用分段染琶法染色。但由于其主要拼混組分C.I.活性元青5具有第二種類型的染料特征,所以,應采用預加堿染色法染色,而不宜采用升溫染色法染色。

1.電解質的施加

電解質的施加量。經檢測,多數中溫型活性染料染深色,電解質的最高用量以<70g/L為宜。部分個性強的活性染料,如活性翠藍BGFN染深色,電解質的最高用量必須<60g/L;活性艷藍KN-R染深色,電解質的最高用量必須<40 g/L。理由是,電解質用量過高,其得色深度實際提高并不多,而在加堿固色初期卻會因鹽、堿(純堿也是電解質)混合濃度過高,導致染料的“凝聚”程度與“驟染”程度過大,給染色質量造成負面影響。

電解質的施加法。這里最值得一提的是繩狀染色(噴射溢流機染色、氣流機染色)時,電解質必須先加染料必須后加(加料順序與卷染相反)。理由是,按傳統方法先加染料,以含染料的回流水來溶解電解質,染料在電解質的飽和溶液中會即刻絮聚而析出,壓八缸內黏附在織物上,極易造成色點、色漬染疵。而先加電解質以含電解質的回流水來溶解稀釋預先調勻的染料,則染料不會發生有害的“凝聚”或沉淀(經檢測,常用中溫型活性染料在電解質<80g/L的中性浴中,溶解穩定性良好。)

2.堿劑的施加

純堿的施加量。經檢測,常用中溫型活性染料染棉,其最佳固色pH值為10.5-11.0(活性翠藍60℃染色為12.0,80℃染色為11.0)。

常用粉狀輕質純堿5~25g/L,pH=10.65~10.99,其pH緩沖能力很大。因此,根據所染色澤的深淺,純堿用量5~20g/L已足矣。用量過多,得色深度提高不明顯,反而會降低染料在鹽堿固色浴中的溶解穩定性,危害染色質量。

純堿的施加法。實踐證明,堿劑的施加,務必要遵循以下兩條原則:

一是,純堿的加入,必須建立在“吸色平衡且吸色均勻”的基礎上。也就是說,只有在中性鹽浴(吸色浴)中,真正達到吸色平衡而且經移染實現吸色均勻之后,堿劑方可加入。這是因為,達到吸色平衡后,殘留染液濃度最低,而染液濃度越低,堿劑加入后染料的凝聚傾向越小,二次吸色速率越溫和,產生染疵的概率越小。堿劑加入后,纖維上的染料會因發生固著而喪失移染能力。這會使吸色階段產生的不均勻性變為永久性疵點。

二是,堿劑的施加,必須是“先少后多,分次加入”。因為,堿劑(純堿)加入越快,固色浴的堿性相對越強,鹽堿混合濃度也越高,染料的凝聚行為與上色行為越激烈,越容易產生染色質量問題。實踐證明,固色浴的堿性由弱漸強,鹽堿混合濃度由低漸高,染液濃度由濃漸淡,可以有效緩解染料因堿劑的加入而產生的過激行為,從而確保染色質量實現穩定。

皂洗效果的好壞,是決定活性染料染色牢度優劣的關鍵因素。因此,一定要重視皂洗工藝,克服重染色輕皂洗的錯誤理念。

皂洗工藝的要點是:皂洗一定要在充分清洗的基礎上進行。即染色后要先經溫水、熱水清洗,將織物上殘留的鹽、堿、染液以及部分浮色染料去除,以提高皂洗液的清爽度,降低染料的“返沾”率。

采用普通皂洗劑皂洗,關鍵是皂洗溫度一定要保持在90℃以上。絕不可為了少落色少修色而以中溫(60~70℃)皂洗。采用低溫(60℃)皂洗劑皂洗,關鍵是一定要選用在低溫條件下,潤濕、滲透、助溶(增溶)、擴散(分散)效果好的皂洗劑,以確保良好的皂洗效果。

附染料抗凝聚及耐鹽析能力測試:

測定一:稱取0.5克染料,25克元明粉或鹽,溶解于25℃左右的100毫升凈水中,5分鐘左右,用滴料管吸取該溶液在濾紙上同一位置連續滴2滴。

測定二:稱取0.5克染料,8克元明粉或鹽及8克純堿,溶解于25℃左右的100毫升凈水中,5分鐘左右,用滴料管吸取該溶液在濾紙上同一位置連續滴2滴。用上述方法可簡單判斷該染料的抗凝聚,耐鹽析能力,基本上可判斷應采用何種染色工藝。

來源:印染時訊

| ©2016 版權所有興華機械 蘇ICP備15023076號-1

郵箱登錄 | 網站地圖 XML 技術支持:Insight 選購涂層機 定型機 地毯機 地毯背膠機 靜電植絨機請認準興華機械  蘇公網安備 32020602000947號 |