定型機、涂層機專業生成廠家無錫前洲興華機械2020年9月17日訊 天然麂皮絨最初指的是用動物麂子皮做的,長的和鹿非常像,但是我們可以從下圖看到麂子的皮和平時見到的麂皮絨并不相同,并沒有短而密集的絨毛。

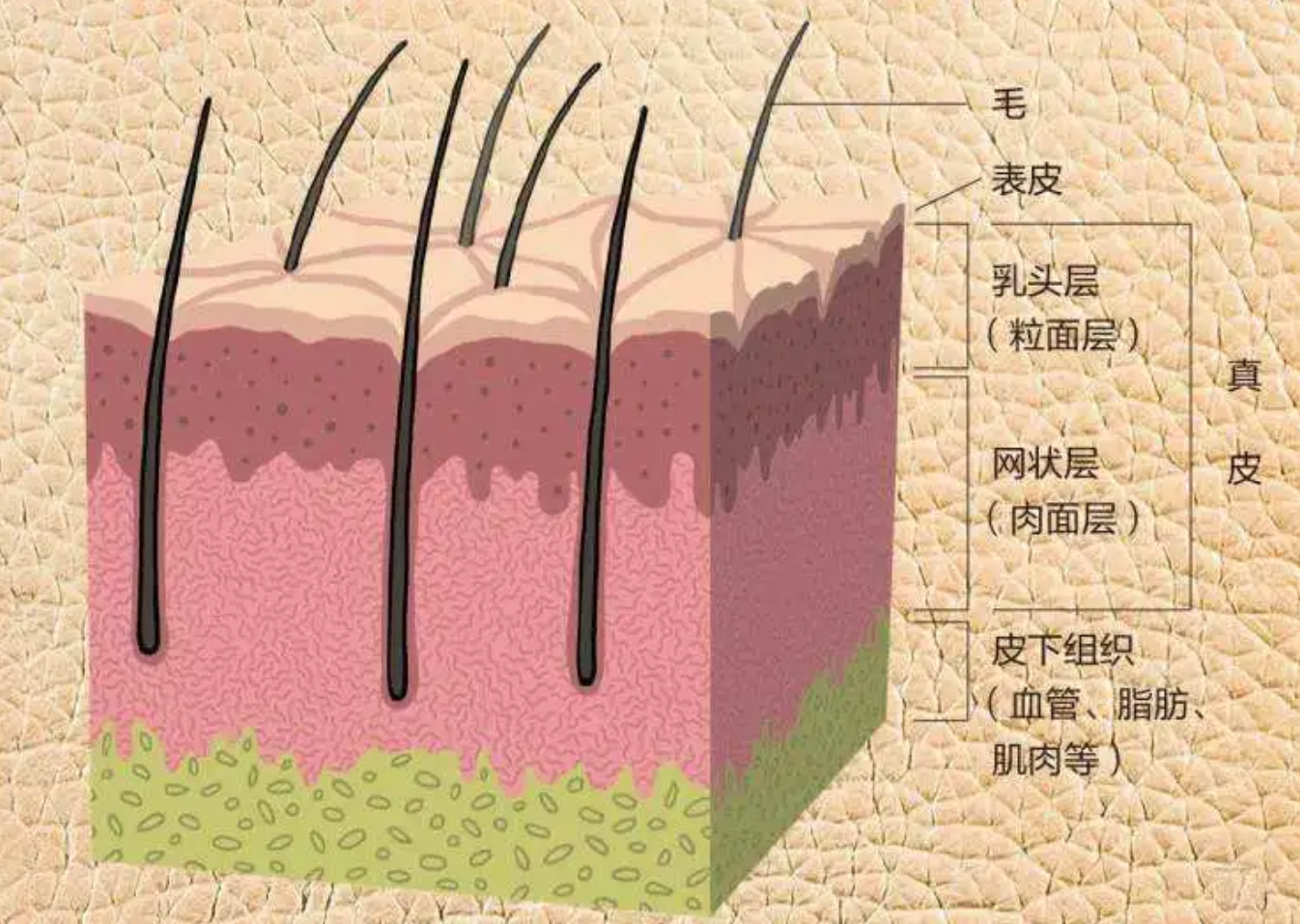

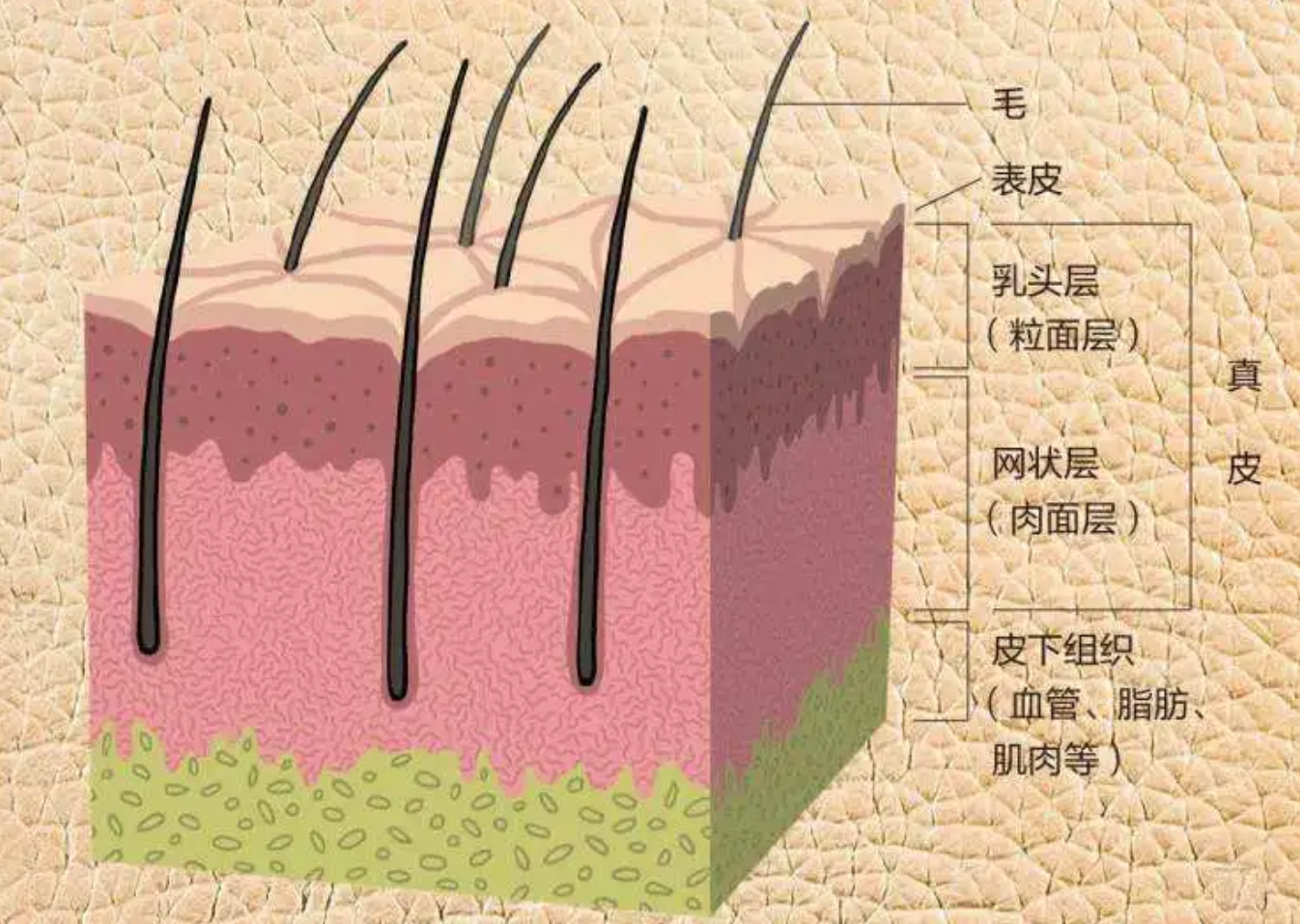

這是因為皮革一般加工過程中都要先將動物的表皮和毛剝去,只使用粒面層和肉面層。而麂子經常活躍在叢林里,被樹杈、巖石、甚至其他動物傷害,導致皮膚粒面層傷殘較多,如果直接加工使用的話品質較差,通常會砂磨粒面層掩去擦傷以獲得較好的外觀,正因為這樣也獲得了獨特的麂皮絨風格。

久而久之,人們也喜歡把這種經過絨面加工的皮革稱為"麂皮絨"。

由于麂子屬于國家二級保護動物,天然麂皮絨也用鹿皮、山羊皮、綿羊皮、豬皮、牛皮替代,也通過砂磨粒面層的方式而獲得絨面革的風格。

但隨著時代的發展和行業的進步,紡織印染業中仿麂皮絨的手感和外觀都已頗似天然麂皮,它的表面紋路結構也近似天然麂皮,經過特殊的后整理后,細密平整,柔軟豐滿,比天然的麂皮更耐用,也更易保養。

人造麂皮絨的制作方法大致可以分為三種∶機織的方法、針織的方法、非織造布的方法。

仿麂皮絨織造工藝流程:

梭織:坯布一退漿 精練 松弛 堿減量(開纖)→預定形磨絨染色→還原清洗后整理→定形→成品

針織:

經編 坯布拉毛剪毛一預定形精練 松弛、堿減量(開纖)一染色還原清洗預定形磨絨后整理定形→成品

緯編 坯布 一精練 松弛 堿減量(開纖)一染色→還原清洗剖幅→預定形 刷毛磨絨后整理→定形成品

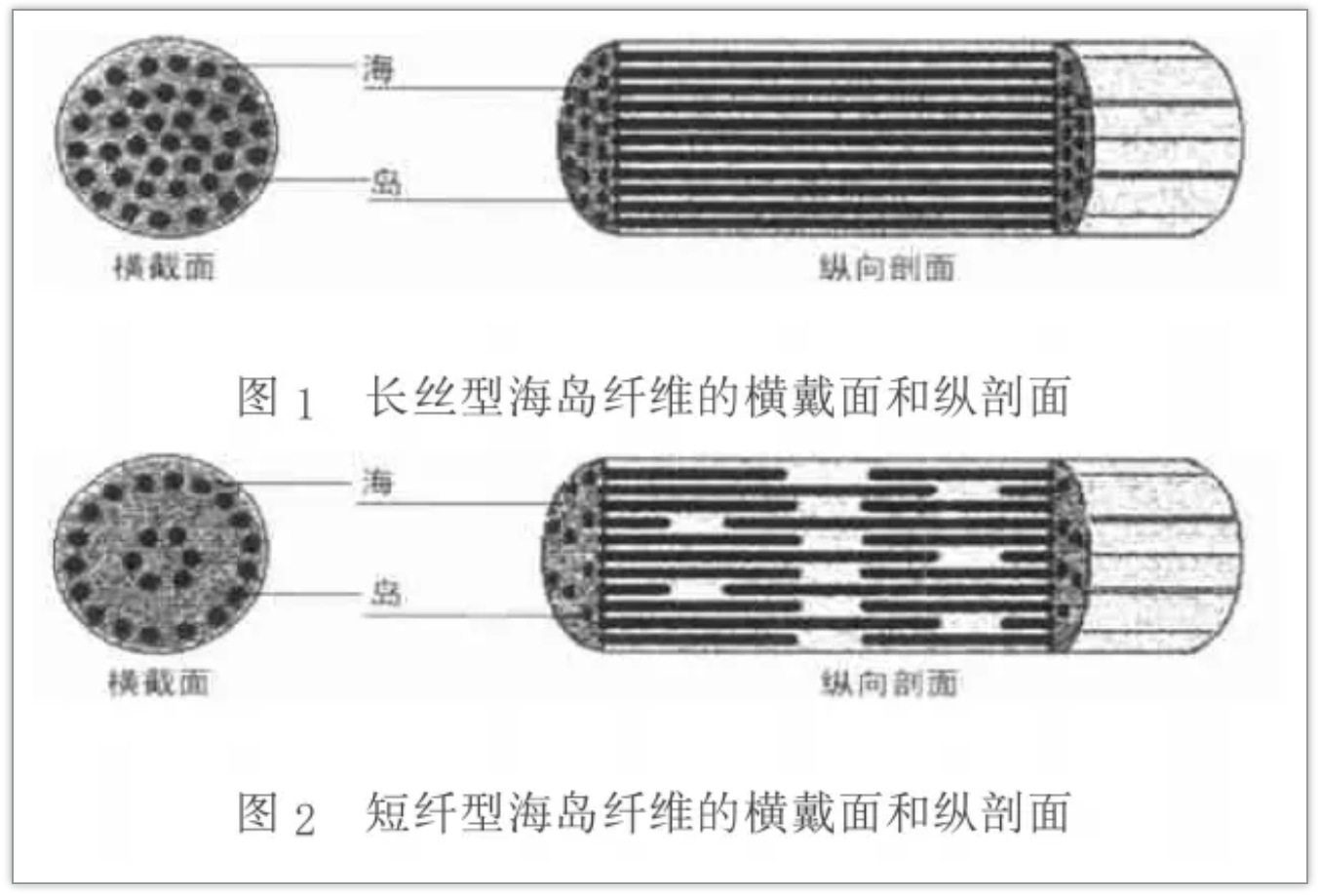

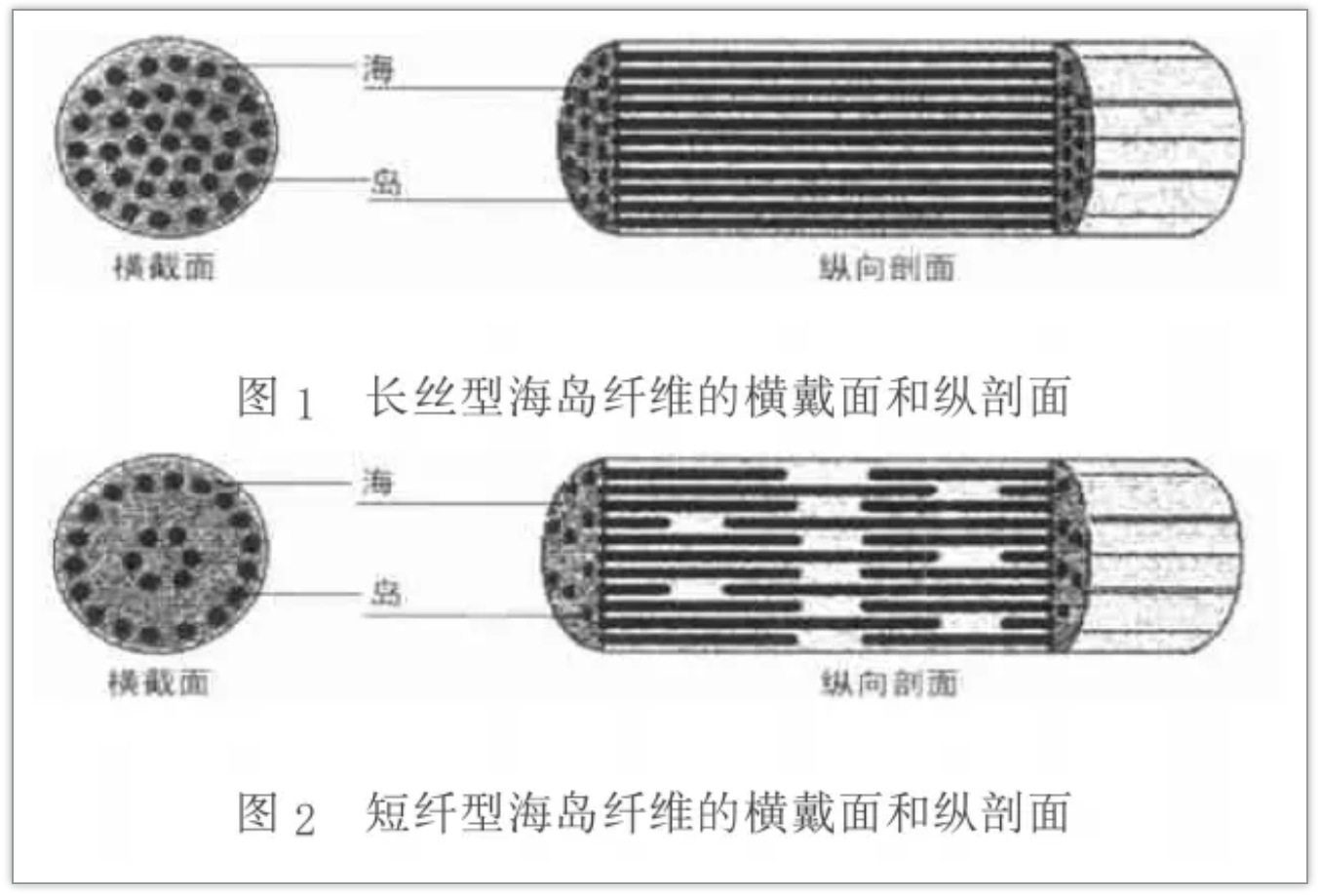

麂皮絨原料海島纖維:海島型纖維又稱基質原纖維。它是由一種聚合物以極細的形式(原纖)包埋在另一聚合物(基質)之中形成的,又因分散相原纖在纖維截面中呈島嶼狀態,而連續相基質呈現出海的狀態,因此又形象地稱之為海島纖維。

不少人對海島型超細纖維的認識有誤,錯誤地將中心相連的剝離型超細纖維(業內人士形象地稱之為桔瓣絲)也當作海島纖維。這種纖維的組分一般是滌 錦,比例可以是50 50,也可以將錦綸減少至30 %40 %。剝離后錦綸組分保持一根,成為較粗的異型絲,有點像纖維的骨架保留下來,而滌綸組分則分裂成若干瓣(如4瓣8瓣16瓣等)。

染色工藝:由于海島超細纖維人工皮革是由超細聚酰胺纖維和聚氨酯組成,而超細聚酰胺纖維上染速度快、勻染性差、染深性差、染料耗量大、染色牢度低,聚氨酯纖維對染料的親和力不同,影響染色的均勻性,因此其染色難度很大。

為此需要做大量的染料、助劑和染色工藝的試驗,優選適宜的染料、助劑,確定適當的染色工藝,實現染勻、染深、染透以及保持高色牢度的目標。

一般的染色工藝為∶勻染劑1%~3%、滲透劑1~3g/L、釋酸劑調節pH值到4~8,加入需要的染料,再升高溫度至35℃,按1C/min 升至65℃,按0.4℃/min升至105℃,保溫90~120min,然后降溫,水洗或進行必要的后處理。

后處理工藝按照不同的產品用途和不同的用戶要求,分別對產品進行三防,抗菌、阻燃、防紫外線等多種后整理。還根據不同要求進行特色整理,如印刷、貼面、軋花、燙金、磁化、碳化、霧化、透氣、香型處理等。

PU后整理∶ 所有仿麂皮材料都須浸漬PU樹脂,它會影響到仿麂皮材料的手感。用于仿麂皮材料的PU樹脂具有以下特性∶具有一定彈性;具有一定塑性;它的特性不隨溫度變化;玻璃化溫度低,而軟化點高;在加工過程中具可溶性;具有多孔性。

生產過程分析,仿麂皮絨的生產成功與否有三個環節至關重要。

1.原料的質量與溶纖配方的選用:保證成布質量的穩定,要求確保原料是一等品且為同一批號。溶纖配方采用的是與原料相匹配的專用高溫堿水(150℃,pH=13~14的水)。

2.織造工藝:前織要做到倍捻或包覆均勻,定型機定型時真空度和升、降溫的工藝選擇很重要,否則織物染色后易出現色花現象。

3.磨毛染色和麂皮化處理:磨毛效果不好,會產生深、淺色。織物的磨毛是通過金剛砂的割削來完成的,砂皮目數小,金剛砂顆粒大,磨毛過程中對織物的作用力就大,磨出的絨毛長,同時織物強力下降也大,相反,若砂皮目數太大,磨毛就比較困難,也相應提高了成本。

五道砂磨輾采取了"先重后輕"的磨毛工藝,即第一道砂輾選用較低目數砂皮帶,目的是盡可能多的將紗線中的纖維拉出割斷成單纖維;后四道砂輒選用了相對較高目數的砂皮帶,目的是繼續將紗線中的纖維拉出割斷,而更為重要的是將拉出割斷的單纖維磨削成絨毛,這樣可使磨后的絨毛更好地達到"細短密勻"的效果。

染色時的張力也很重要,張力過大則會產生掉毛現象,如雞爪形狀疵。

麂皮化處理主要是絨面柔軟處理,其處理的好壞直接影響織物手感和服用性能。

聲明:本站信息來源于網絡或者為原創文章,如對貴站有所侵犯,請聯系管理員。