定型機、涂層機專業生成廠家無錫前洲興華機械2021年12月8日訊 筆者介紹了針織用紗對原料的特殊要求,并利用掃描電鏡分析了針織面料染色疵點微觀表面形貌及其形成原因。針織面料染色疵點主要為纖維染色疵點,其次為紡紗染色疵點,筆者從纖維生產和紡紗生產角度提出了控制針織面料染色疵點的方法和措施。

作者:李世君, 吳旭華, 時 文,謝 宏

我國是世界紡織品的生產大國,針織品在紡織品中占據重要份額。針織紗具有較高的產品附加值,對原料的價格承受能力強,在造成針織物降等的問題中, 按出現頻率及危害性由大到小依次為:異性纖維疵點、棉結雜質、10 萬米紗疵,周期性條干變異。

從纖維性能方面考慮,對針織紗影響最大的因素是疵點含量、 纖維染色性能及纖維品質的均勻穩定性。控制纖維中疵點含量,減少紡紗過程中的紗疵,是針織紗生產的難點。本文將從針織面料染色疵點分析入手,探討疵點的形成原因及控制方法。

1 纖維染色疵點形貌及其形成原因分析

紗線染色疵點的產生原因有兩個方面:其一是纖維染色疵點(有害疵點),其二為紡紗過程中工藝控制不當而新增的染色疵點。控制纖維染色疵點是針織專用料生產的難點。而纖維染色疵點的形成與原絲品質、弱絲、毛絲、后拉伸存在的斷絲和未拉伸絲有密切的關系。

纖維疵點主要是指纖維中含有的硬塊、僵絲、并絲、注頭絲、未牽伸絲及其他異狀纖 維,大部分較大的疵點質量數倍于正常纖維。在清棉工序由于離心力較大很容易與正常纖維分離,而部分較小的疵點,通過梳棉工序蓋板花清除。因此不會對成紗質量造成大的影響,但有少部分形態較小質 量與正常纖維接近的小疵點,按纖維行業現行疵點檢驗方法無法檢出,在紡紗過程中清除困難。在染整工序中,由于此類小疵點超分子結構與正常纖維存在差異,纖維的結晶度和取向度較低,纖維分子排列不整齊,染料分子容易進入無定型區,導致其吸色性高于正常纖維,在紗或布匹染色后以深色疵點的形式顯現出來,從而給下游用戶造成較大的損失且難以彌補。了解纖維染色疵點形貌及其產生原因,有利于滌綸短纖生產工藝的優化,控制纖維有害疵點含量。

1. 1 針織面料深色疵點形貌

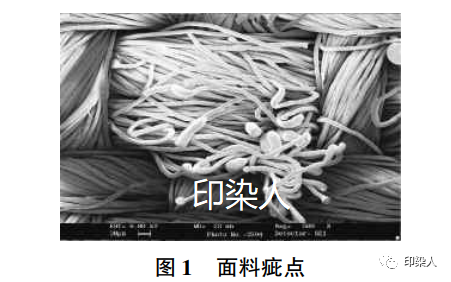

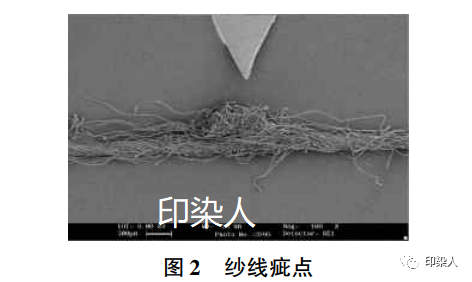

收集針織物面料中的深色疵點,掃描電鏡照片如圖1、圖2

由圖1、圖2可知,面料、針織紗深色疵點處的紗線明顯比正常紗線蓬松而雜亂,含有較多的粗纖維,以“粗結絲”“豆芽絲”等形狀為主。

1. 2 纖維機撿疵點和針織物染色疵點的區別

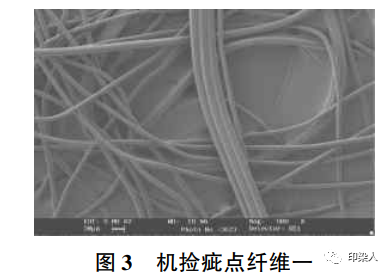

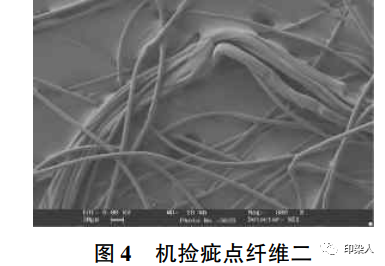

收集滌綸纖維機撿疵點,掃描電鏡照片如圖3、 圖4。

由圖3、圖4可見,機撿疵點有纖維的粘連和并絲,其和紡絲中的冷卻成型不勻相關。但針織面料中的疵點以“粗結絲”“豆芽絲”等形狀為主,粘連和并絲很少,這是因為物檢疵點質量較大,在紡紗清棉工序,開松過程中由于離心力的作用,容易和纖維分離而除去,少量較小的并絲,在梳棉工序通過蓋板花清除。由此可見,纖維生產中的機撿疵點不同于針織面料中出現的染色疵點。

1. 3 纖維染色疵點的形成原因

為了剖析纖維染色疵點的形成原因,將纖維染色疵點在投影儀下觀察,疵點主要有以下幾種:

(1) 單根粗纖維;

(2)幾根纖維中部分未能牽伸或牽伸不足部分形成粘連疵點;

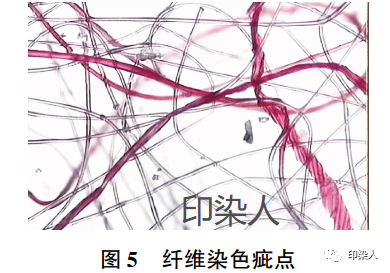

(3)形貌類似于織物坯布中的“粗結絲” “豆芽絲”樣疵點。圖5為纖維染色疵點投影照片(透明的為同時染色的正常纖維)。

圖5所示,纖維染色疵點直徑是正常絲直徑的數倍。這種未經拉伸或拉伸不完全的纖維疵點、取向、結晶很低,染料分子很容易進入疵點纖維內部而得色深。由于纖維染色疵點質量較輕,在清棉工序難以去除,梳棉時不易梳理成單纖維狀態,易和其他纖維纏結在一起,蓋板花難以清除干凈,絡筒工序電清不能完全清除,織物經染色后,以深色疵點顯現在織物表面。

2 纖維染色疵點控制方法和措施

通過電鏡對纖維染色疵點外觀形態的大量分析和現場試驗,可以判定染色疵點的形成是原絲纖維中少量的弱絲經過后牽伸主要是第一道牽伸時斷裂而產生,將疵點產生原因的主要工序鎖定在前紡,即原絲纖維中少量的弱絲經過后牽伸主要是第一道牽伸時斷裂產生。

工藝調整的方向是聚酯熔體質量穩定優化,提高原絲的均勻性,嚴格隔離“頭尾絲”;提高纖維的牽伸性能,降低后紡第一道牽伸倍率以減少纖維的斷裂來降低染色疵點。

2. 1 聚酯熔體質量優化

熔體原料和質量的穩定是針織專用料染色均勻性的控制關鍵。嚴格控制工藝波動,避免不同批次之間的色差。適當提高熔體控制粘度值,盡量控制粘度波動;適當提高熔體中端羧基含量,對熔體輸送和紡絲加工過程中的降解反應有抑制作用,同時能改善PET分子質量分布,提升原絲品質、提高原絲的后加工性能,有助于提高紡絲的穩定性;保持二甘醇含量的穩定,二甘醇波動較大時將對纖維的色澤和染色性能有較大的影響。

2. 2 提高原絲的均勻性

采用有效措施消除位與位之間的差異,提高原絲的均勻性,減少弱絲在牽伸過程中的斷裂,以降低纖維的染色疵點含量。同時排查組件、環吹狀況,將其調整到良好狀態,嚴格控制并絲、漿塊等疵點,確保產品質量均勻穩定。

2. 3 后紡工藝的優化

調整后紡牽伸倍率及第一牽倍和第二牽倍的配比,采取高紡速、低倍率的加工工藝,減少拉伸中的 斷絲。通過現場工藝試驗,初步得到以下幾點結論:

(1)高黏度,高紡速,低倍率拉伸生產工藝是減少斷絲、弱絲,降低染色疵點的優良工藝;

(2) 環吹條件是影響原絲性能的關鍵因素,且新環吹DVC要求小于1.2;

(3)前紡定期作業周期及優劣對原絲品質影響很大,原絲的品質是影響染色疵點的關鍵;

(4)拉伸點是后紡的重要控制點。

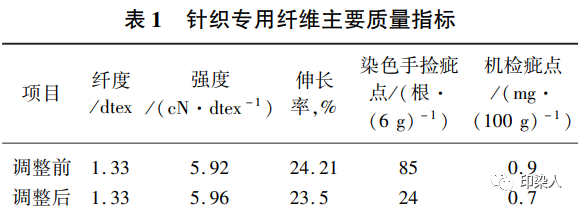

生產工藝進行優化調整后,機檢疵點含量、手撿疵點含量均顯著降低,較好地滿足了下游針織用戶的需求。表1為工藝優化前后儀化滌綸針織專用料主要質量指標。

3 紡紗過程中染色疵點的控制方法和措施

針織物的線圈為三維空間曲線,紗線上的粗細節和條干不勻比機織用紗更容易顯露,所以對紗線的外觀質量要求高于機織紗。針織用紗對條干、重量不勻率、棉結和長短粗細節、毛羽的控制更嚴格。針織紗若條干CV值偏大,布面容易形成云斑;紗疵多、毛羽值偏大,布面會出現橫檔色差。針織用紗一般比原紗細 20% 時就有陰影出現,比原紗細35% 以上時就有明顯細節,比原紗 細65% ~ 75% 左右時就有明顯的“ 一刀切” 現象出現,細節多表現在針織布面上為“云斑”。嚴重的長粗、長細疵點還會產生橫檔疵布。紡紗過程中控制滌綸及其混紡針織紗染色疵點,提高紡紗品質主要有以下方法和措施:

(1) 滌綸纖維要提前松包,最好能平衡72h (至少24 h),讓纖維充分吸濕平衡,有利于減少纖維損傷。

(2) 開清棉工序遵循精細抓取,漸近開松,打手速度不宜過高,抓棉機要做到“少抓、勤抓、抓細、抓 全”,確保纖維混合均勻,棉卷均勻度好。

(3) 梳棉工序宜采用較小的棉網張力牽伸,適當的梳理隔距、速度,以及刺輥、錫林速比,選擇新型金屬針布,保持針布鋒利,控制纖維的短絨率,既要 充分梳理,有效轉移,又要避免纖維損傷。

(4) 并條工序宜采用順牽伸工藝,選擇適當的加壓、隔距和牽伸分配,保持握持力與牽伸力相適應,提高牽伸效率和纖維的伸直平行度,改善棉條結構,提高條干水平。

(5) 粗紗工序定量適當偏輕掌握,以減小細紗機總牽伸倍數;后區牽伸倍數偏小掌握,后區羅拉隔距偏大掌握,在保證加壓量適當的前提下,主牽伸區羅拉隔距適當偏小掌握,可以改善粗紗條干均勻度。

(6) 細紗紗架部分要控制退繞阻力,使粗紗上下退繞受力均勻,橫動裝置工作正常,采用紡化纖專件,選擇合理的后區牽伸和捻度,有利于提高成紗品質。

(7) 避免紡紗過程中工藝控制不當而新增的染色疵點。

① 加強原料、成品管理,防止混批,錯支導致的色差。

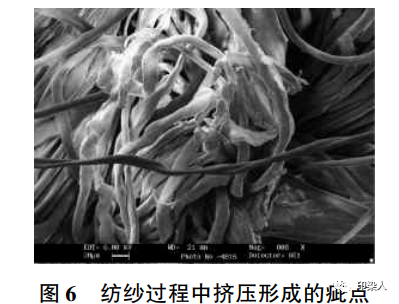

② 清棉、梳棉工序由于隔距配置不當,纖維在開松、梳理過程中轉移不好受擠壓而形成疵點。圖6為纖維在紡紗過程中擠壓形成的疵點,擠壓疵點染色 后,由于纖維致密,染料不易進入纖維內部得色較淺。

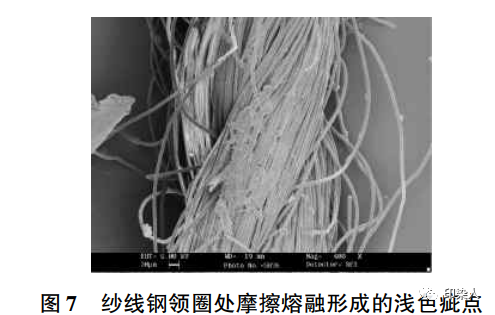

③ 細紗、捻線工序由于鋼領、鋼絲圈選配不當或使用周期過長,由于細紗、捻線紡速較高,鋼絲圈線速度較大,鋼領和鋼絲圈瞬間會產生高溫,少量纖 維點會熔融,其熔點和結晶度較正常纖維高,導致染色困難,得色較正常纖維淺,特別是染敏感色更容易形成明顯的染色疵點。如圖7所示,在細紗工序 或捻線工序,鋼絲圈高速運轉,鋼領、鋼絲圈配合不好,瞬間產生高溫,致使纖維熔融,熔點升高,染色后表現為淺色疵點。

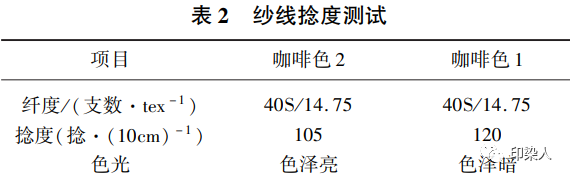

④ 控制紗線捻度差異,減少色差風險。捻度級差主要是細紗、捻線工序錠速差異導致。當捻度差異大于4.5% ,色差風險增加。表2為紗線捻度差異導致的咖啡色針織物染色色差。由于紗線的色澤與纖維對光線的反射有關,而纖維對光線的反射又因紗線捻回角的不同而產生差異。

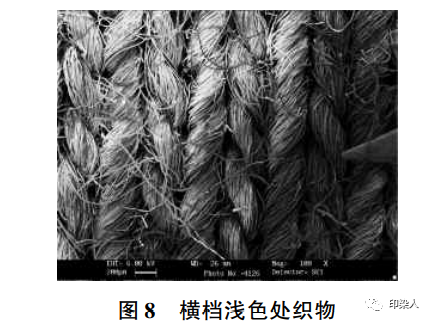

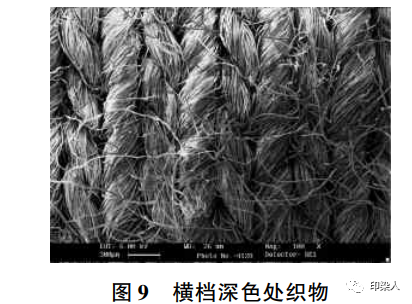

⑤ 提高絡筒機電子清紗器的清除效率。配置合理的張力,降低車速,減少紗線和絡筒部件的摩擦與碰撞,有利于改善成紗品質,減少筒紗毛羽。各運行通道光潔,杜絕意外牽伸的發生,減少成紗毛羽和毛羽差異。生產中發現當紗線毛羽值相差 0.8以上時,針織汗布染敏感色出現色差橫檔的風險增加。圖8、圖9為毛羽差異大時,藏青色汗布出現色差橫檔。

(8) 嚴格控制各工序溫濕度的變化。纖維從清花到并粗生產過程中應處于吸濕過程,從并粗到細紗時處于弱放濕過程,減少車間溫濕度的波動,夏季溫度在32 ℃以下,冬季控制在23 ℃以上,相對濕度一般為55% ~ 65%。這樣對防止須條邊纖維的紊亂和穩定紗線的捻回,降低靜電、減少毛羽,提高可紡性有較好的效果。

4 結束語

針織面料染色疵點的控制一直是困擾業界的難題。針織面料染色疵點主要為纖維染色疵點,其次為紡紗染色疵點。前者由于其質量輕,結晶度較正常纖維低,在紡織后加工中不易清除,染整后會以深色疵點顯現在針織面料上;后者則以橫檔、云斑、淺色疵點存在于面料上。由于針織面料染色疵點會導致成品降等而造成較大的經濟損失。因此,分析與控制針織面料染色疵點,降低色差風險具有顯著的經濟效益。

參考文獻: