定型機、涂層機專業生成廠家無錫前洲興華機械2022年5月16日訊 活性染料是纖維素纖維染色的主要染料。從棉織物染色常見的色跡、色點、色花、色差和色牢度等角度分析生產時每一個制程所需要注意的事項,并分析了上述制程中在對設備、水質、染助劑、胚布、前處 理和染色工藝的選擇可能造成的染色異常。

作者:張春祥 王江波

活性染料的色譜廣、色澤鮮艷、性能優異、適用性強,其色相和性能基本上與市場對纖維和衣料的要求相適應。活性染料能用經濟的染色工藝和簡單的染色操作獲得高水平的各項堅牢性能特別是濕牢度。活性染料具備一系列其它纖維素纖維染料無法比擬的特點,確立了其作為纖維素纖維用染料的發展和使用重點的地位。

然而從胚布到最終成品,每一個制程都能左右織物的色光。從胚布、前處理、酵素洗、染色、皂洗等,每一個制程都要嚴格的把控。本文從棉織物染色常見的色跡色點、色花、色差和牢度分析每一個制程需要注意的事項。

1. 染料選擇及工藝制定

活性染料主要有均三嗪和乙烯砜型,尤其乙烯砜型染料遇堿,溶解度降低,反應性急劇提高,純堿可分多次加入,加堿速度控制不好,極易造成色花或色跡。艷藍 KN-R 易聚集,溶解度差,尤其加入元明粉之后,工藝用錯或操作不按標準,易造成色點;有些染料有“吐藍”現象,亮紅 D2B 遇堿會吐藍形成色點,所以要嚴格控制布面pH;翠蘭KN-G分子較大,勻染性較差,可增加一個高溫勻染過程,否則易造成色跡。

2. 設備

設備是染色的基礎。在染色前要確保輸料管道、染缸的清潔,濾網干凈。

合理排缸,按照淺→中→深→中→淺的順序排缸,并非每換一次色就必須洗缸,是否要洗缸要看下一缸顏色而定。例如可以接缸的安排:寶藍→丈青→墨綠,淺紅→鮮紅→暗紅,黃→橘黃→駱黃→咖啡。

有些顏色會介于要與不要洗缸的決擇,那么必須靠經驗的累積。尤其藍色系染料,不易去除,染藍色染缸,不可接淺色、 亮色,極易造成色點。

3. 化料

活性染料采用高溫化料,先用熱水打漿, 然后加入適量水溶解即可。水溫較低或化料方法不對會造成染料無法完全化開,這樣的染料輸送到染缸內,就會產生色跡色點異常。

1. 設 備

避免棉織物色花的重點在于加堿的控制。尤其在加堿的階段,如果發生纏車極易發生色花。此外合理的布速和泵壓也很重要,染棉一般顏色布循環 一周要 3 min,敏感顏色則要 2min。太快太慢都不合適,太快的話造成染料過度勻染顏色偏淺,太慢的話易色花。

2. 前處理不凈

除油沒有除凈,造成布面滲透性不一致,尤其較厚的布種,會出現色花;雙氧水殘留,除氧不凈, 會造成染料不上色,染色前要測定氧含量,確認無雙氧水殘留后方可染色;在染色過程中,為了加強織物滲透性而加入滲透劑、乳化劑等,有時會產生泡沫造成色花。

3. 流 色

布染色出缸后待定型前為潮布,要預防流色;活性翠蘭易流色,一般經熱水皂洗可解決問題。一 般布染色出缸后要在 8小時內烘干或定型。

1. 水 質

印染用水硬度是很重要的一個指標,主要和水中所含的重金屬離子有關。除了水質本身的硬度外, 還要避免外加助劑等帶來的硬度提高問題,其中元明粉是一個很易發生問題的來源,所以在選擇元明 粉時,要測試其硬度。

其中含有過量的Cu2+ Fe3+離子,使得顏色色光變鈍;含有過量的Ca2+ Mg2+離子,易產生色跡、色點問題。所以要要每天定時監測pH和硬度。

2. 前處理

織物底白不夠,造成一些顏色不亮,發灰,對于一般顏色白度值要達到 65~70,白色、淺色、艷色白度值達 75 以上。還有一個常見問題就是雙氧水殘留,造成后道染色不上色,染色前要測殘氧量, 殘留的雙氧水一般會影響藍色染料上染。雙氧水去除劑主要有酶和還原劑兩種,利用還原劑除氧,在除氧的同時要防止還原劑殘留影響染色。需要酵素洗的布種,也要注意消毛酶對后道染色的影響。曾經遇到過一個問題,由于前處理酸中和不充分,導 致 pH 偏高,造成消毛酶失活,造成染料不上染。

3. 胚布及染l料助劑

染料助劑和胚布是染廠的基礎,染助劑和胚布的管理是染整質量的保證。染助劑入庫前一定要做好檢測工作。每一支染料都要留有標準樣,新的染料進庫要和標準樣做對比,做好染料對比試驗報告和染料的力份、色光分析報告;助劑要做 pH、含固量以及性能測試,并做好記錄。對性質活潑、危險的化學品,如硫酸、雙氧水、保險粉要專門存放專人看管。染料和助劑要分開存放,以免染料顆粒飛揚到助劑內;染料倉庫溫濕度一定要控制好,以免染料受潮或過于干燥。染料按批號和進庫日期存放, 胚倉要做到無陽光直射,胚布做到先進先出。化驗室復色要采用與現場大貨生產一樣的胚布,同一批號的染助劑。

4. 設 備

在推行全面質量管理時要“一切用數據說話”。但任何數據的來源,均出自計量器具和儀表。如果缺乏計量手段或雖有而失靈,那便不可能獲得所需各類數據或雖有卻并不正確。從化驗室到現場,所有計量工具和設備參數都應準確,要定期校正,校正日期及校正結果要列表管理。

化驗室的母液泡制機、自動滴料機的誤差是否在可控范圍內,小樣染色機的溫度是否準確,稱量布重用電子天平是否精確,染杯是否按顏色區分, 現場定型機的溫度、風量、車速是否均勻準確,染缸水位、溫度是否準確;這些都要做到數據化,列表管理,這樣在出現任何問題時,都有據可查。

車間的染缸如果有多個類型,相同的布種和配方在不同類型的染缸染出的顏色可能有區別,所以換缸染色要重新復色,同一個布種和顏色不同的染缸要有不同的配方。多管染缸在布匹分配時,幾管布種要一致。

5. 工 藝

5.1 元明粉/純堿用量

耐鹽堿性較差的染料元明粉和純堿用量控制在 50~20 g/L,且要緩慢加入,對于一些特深的顏色, 元明粉要用到 80~100 g/L,可以先加一部分元明粉, 加堿固色運轉一段時間后,再加入剩余部分元明粉。

染色結束后為徹底去除剩余元明粉和純堿,可按如下流程:

染色→熱水洗①→酸中和→皂洗→熱水洗②→過酸。熱水洗①的目的是洗去殘留的元明粉和部分純堿,酸中和的目的是中和剩余的純堿,避免影響皂洗,熱水洗②的目的是洗去殘留的浮色和皂洗劑,最后一步過酸是為了調節布面pH,提升存放穩定性。染色后布面出現白斑一般和水質及出缸前元明粉是否水洗干凈有關,下缸酸煮即可消除。

5.2 元明粉的加入

元明粉可以先于染料加入,也可以加入染料后再加入,如果先加元明粉,元明粉可以一次性加入;如果加入染料后再加入元明粉,元明粉要緩慢加入, 尤其是直接性較高的染料易發生色花。加入元明粉后,染料直接性變高,致使染料進入纖維內部差, 尤其是較厚的布種,造成表面染色,影響濕摩擦, 嚴重時會造成條花色花。染料滲透越完全,顏色越淺,所以直接性較高的染料元明粉不同的加入速度會直接影響顏色的深淺。

化驗室的配方到車間,浴比放大后顏色會偏淺,就有一部分是浴比大使得染料滲透完全的原因。所以化驗室復色要采用與現場一致的浴比,尤其遇到藍色系,即使采用一樣的浴比,顏色也會偏淺,可以將染料用量提升10%~20%, 相應的元明粉/純堿用量也可以適當調低。

5.3 純堿加入時間溫度

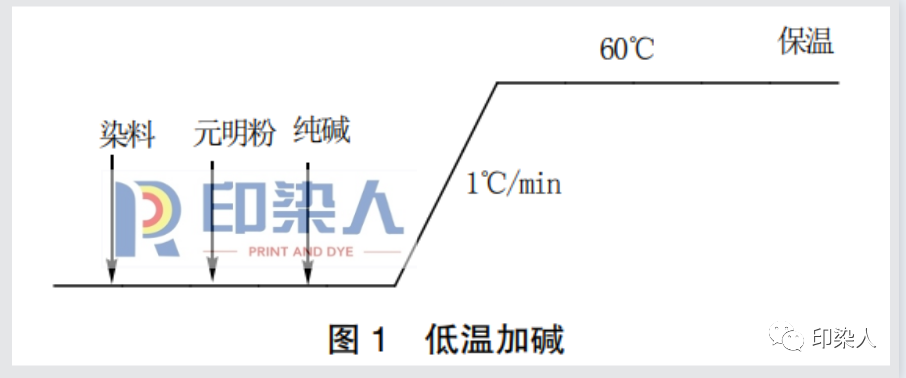

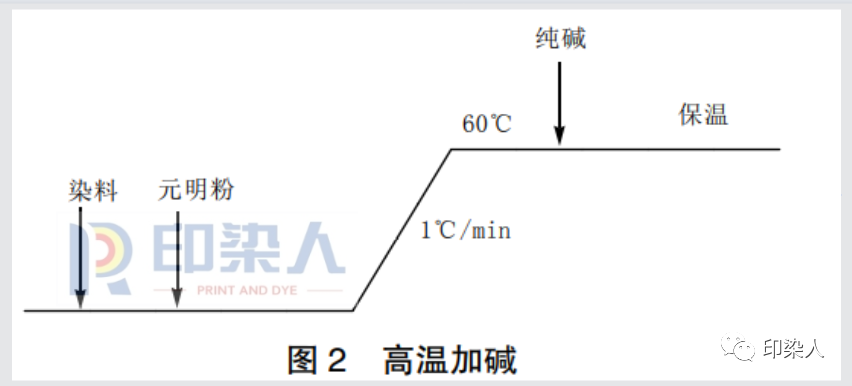

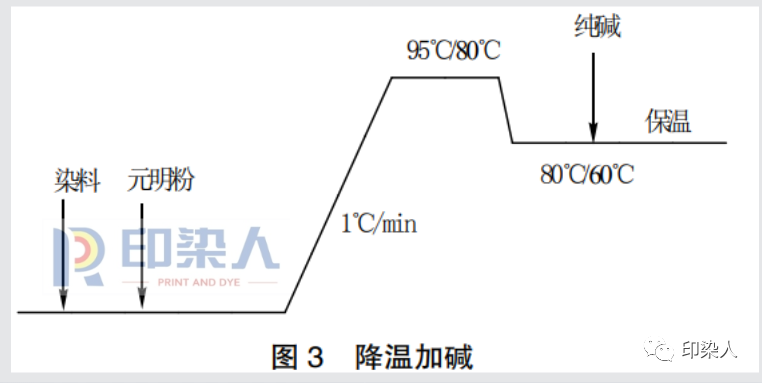

純堿可以在低溫加入,也可以在高溫時加入, 也可以高溫勻染降溫后加入,也可以低溫預加少量堿,高溫加入剩余部分堿;對于直接性較低、反應性較高的染料要低溫加堿,反應性較低的要在高溫時加入,對于翠蘭 KN-G 可以增加一個高溫勻染的 過程,然后加堿固色。如下圖 1、2 和 3。

編者王峰:染廠生產條件不同工藝不同,僅供參考

5.4 浴比

浴比的大小對棉織物染色的影響遠大于分散染料染滌綸。在棉織物染色時,元明粉和純堿按水量加入,當浴比較大時,相應的元明粉和純堿用量也增加,水量較多染料滲透越完全,勻染性越好,顏色越淺。并且不同的染料對浴比依存性不同,增大浴比也會影響到織物色光。此外,控制升溫速率也是一個關鍵,對于活性染料,一般每升高10 ℃, 速率提升 2~3 倍。

色牢度包含日曬牢度、水洗牢度、汗漬牢度、 摩擦牢度等,關鍵在于染料本身,而且還與纖維、 染料用量、工藝、環境等因素有關,所以控制色牢度關鍵是選擇染料,其次是染色工藝和助劑的使用。

化驗室前期要做好資料,每支染料色牢度達到 4~5 級的最高濃度,這樣在使用過程中做好心中有數。

染色時確保染料堅牢地上染到纖維,不能由于染色溫度不夠或時間不足造成染料沒有充分與纖維反應。另外由于工藝制定不當,造成環狀染色尤其影響濕摩擦牢度。對于一些特深的顏色,可以通過加強皂洗和固色提高其色牢度。

皂洗的作用是充分洗去浮色,但也要盡可能的減少破壞已結合的染料。一般均三嗪型活性染料與纖維素結合生成酯鍵,乙烯砜型活性染料與纖維素結合生成醚鍵;醚鍵耐酸不耐堿,所以皂洗前要充分中和,且當元明粉用量大于50gL時,要增加一步熱水洗洗掉元明粉;酯鍵耐堿不耐酸,所以皂洗前無須中和。并且乙烯砜型活性染料長期存放后,牢度會有下降,因為吸收了空氣中CO2,破壞了一部分結合鍵。

印染人整理自《當代化工》 審核:王峰

轉載請完整注明以上信息

| ©2016 版權所有興華機械 蘇ICP備15023076號-1

郵箱登錄 | 網站地圖 XML 技術支持:Insight 選購涂層機 定型機 地毯機 地毯背膠機 靜電植絨機請認準興華機械  蘇公網安備 32020602000947號 360網站安全檢測平臺 |