定型機、涂層機專業生成廠家無錫前洲興華機械2021年6月7日訊 化驗室管理是印染企業生產管理的重要內容之一。染色配方的準確性是指導控制生產的關鍵,通過對訂單染色配方的有效管理,可以提高返單生產速度及其產品品質,提高一次性染色成功率。從而提高企業生產效益,降低庫存資金占用,對企業節能降耗有著重大意義。紡織品染色加工時,通常采用仿樣來確定染色配方和工藝仿樣前利用計算機測配色系統和平時積累的色樣資料庫,來確定仿樣配方,然后進行仿樣。

化驗室技術管理

1、定單的審核及坯布的取樣

坯布進入車間后,首先對坯布生產廠家、品種、組織、密度、纖維成分、比例、規格以及染色的質量標準,如主輔料的色差要求、色差標準、各項染色牢度、染料助劑的環保要求,以及是否需要在染色過程中進行特種整理等逐項進行列表填寫,做好詳細記錄并輸入計算機保存,以便織物原料換批號時,及時復樣,保證產品不同批次的色差及內在質量的要求然后根據不同原料的坯布,進行毛坯取樣或對毛坯布進行前處理后再從大車上取樣。例如,純棉織物、滌棉織物和滌錦織物在大車上進行前處理后再取樣,這樣可以減少化驗室和大車對織物進行前處理程度不同所造成的誤差,而對于有些需要預定形后再染色的滌綸織物,應預定形后再取樣。

2、客戶色樣管理

化驗室應妥善保管好客戶的來樣。在客戶檔案中保留來樣,對于染色配方的制訂和顏色管理非常重要客戶色樣的尺寸應適當,尺寸過小會影響打樣員對顏色的判斷。客戶來樣的材質與待加工的坯布最好一致,若不一樣,最好是仿樣后,讓客戶確認一下色樣。仿樣前應事先與客戶確定在哪一種光源下對色,以防出現跳燈現象。

3、計算機測配色系統的應用

計算機測配色系統主要由光譜儀、光度儀和計算機軟件(包括計算機)組成。計算機測色是根據計算機測定染料和纖維共同體所吸收的不同光波的補色,通過分光光度計測試光補色組分,按照一定色差計算公式與已輸入儲存的原始基礎數據資料,計算出所符合的染料色光并從中做出選擇的過程在計算機配色系統應用方面,必須做好基礎數據庫的建立;由于原料、面料及染化料不斷更新,因此基本數據庫也要不斷補充。利用計算機的測配色和管理系統可以較快地尋找染色配方,并可根據提供的配方選擇染色配方組合的成本,降低染化料和助劑的成本。對于回染的織物,計算機測配色系統可以比較準確地判斷偏色的方向,避免加色方向失誤。

化驗室仿樣及復樣

1、布樣的稱取

不同的織物對布樣的稱取要求不同。染前不需要進行前處理的織物按5g稱取布樣,如滌綸織物:純棉織物、滌棉織物染前需要氧漂,其失重率在5%和3%左右.分別按4.75g和4.85g稱取布樣(滌棉織物的配比有65,35、80/20、70/30、90/10、50,5O和20,80等,根據滌棉配比的不同,可以適當增加或減少稱取布樣的質量);而對于滌錦超細纖維織物和海島型聚酯超細纖維織物的減量率一般控制在7%和20%,分別按4.65g和4.00g稱取布樣。在算料時一律按5g布樣質量計算。

2、母液的配制

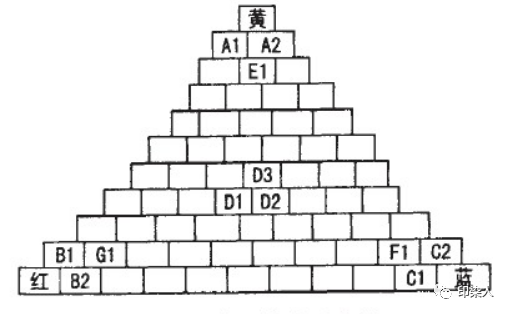

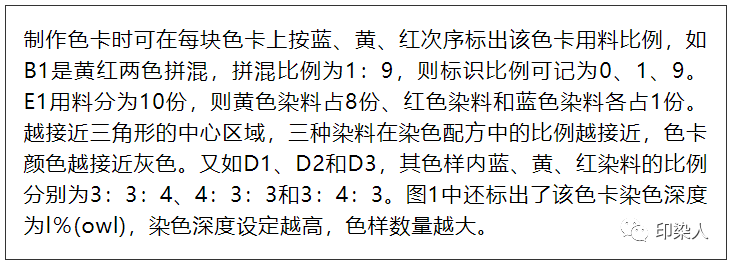

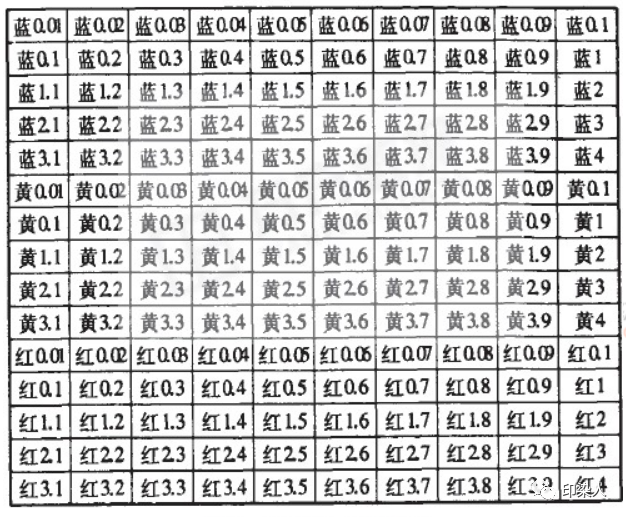

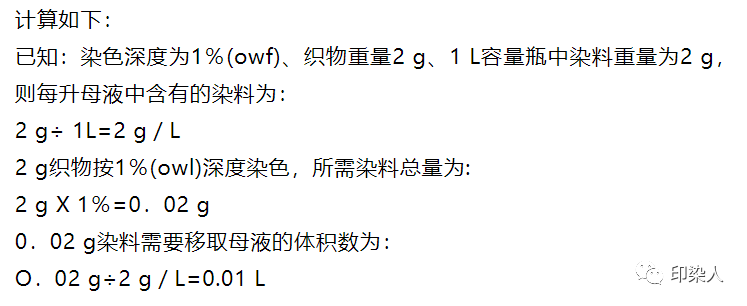

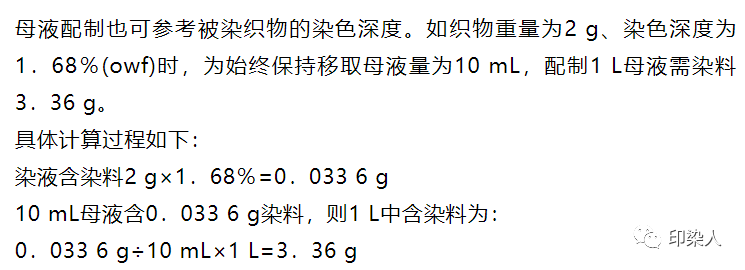

母液計算,樣本制作從配制母液開始。假設該色卡的染色深度為1%(owf,打樣織物為2g,則三角形頂點黃色樣卡所需的染料量為:2(g)×1%=0.02(g)。

織物仿樣前,利用計算機測配色系統和平時積累的色樣資料庫,來確定仿樣配方;織物仿樣確認后,重新從染料庫取料,配制工作液,然后復樣,復樣后在中樣機上進行中試,最后在染機上放大樣,確保小樣(化驗室仿樣)、中樣、大樣之間染色質量的重現性。放大樣后,將確認的染料處方編號并輸入計算機保存。以上工作完成之后,再進行大批量投產。若織物原料換批號,在投染該織物之前,化驗室必須提前復樣,保證產品的色差要求;若染料換批號,在染料使用之前,化驗室對該批染料必須進行染化料分析,如染料的固色率、提升力,染料對溫度、促染劑、堿劑、pH值的敏感性,對浴比的依存性,以及染料的力分、色光等,然后寫出染化料檢測報告,調整相應的染色處方,再進行中試和放大樣,最終進行大批量投產。

4、化驗室色卡的管理及制作

a.客戶來樣、化驗室仿樣和生產大樣的管理化驗室將小樣復樣后,進行中試和放大樣,然后將客戶來樣、化驗室小樣、中樣和生產大樣一起并列貼在該色號的樣卡上,由車間各染色班組的技術人員對生產中每缸布的出缸樣進行比對,這樣可系統地調整染色配方,確保該色號織物的色差。

經過分門別類整理的不同顏色的小樣,就可以作為打樣之前確定打樣配方的參考樣本。生產車間按照化驗室指定的顏色配方染色后會得到生產打樣,貼在客戶來樣與化驗室打出的顏色樣上,就可以制成一本打樣用參考樣本。通過比對客戶來樣、化驗室打出樣和生產車間染出的打樣,可以大大縮短配色的時間,提高配色效率和成功率。